引言

數控加工中包括刀具軌跡的產生和刀具選擇兩個關鍵問題。前一問題在過去的20 年里得到了廣泛而深入地研究, 發展的許多算法已在商用CAD/ CAM 系統中得到應用。目前大多數CAM 系統能夠在用戶輸入相關參數后自動產生刀具軌跡。比較而言,對以質量、效率為優化目標的刀具選擇問題的研究還遠未成熟,當前還沒有商用CAM 系統能夠提供刀具優選的決策支持工具,因而難以實現CAD/ CAM 的自動有機集成。刀具選擇通常包括刀具類型和刀具尺寸。一般來說,適合一個加工對象的刀具通常有多種,一種刀具又可完成不同的加工任務,所以僅考慮滿足基本加工要求的刀具選擇是較容易的,尤其對孔、槽等典型幾何特征。但實際上,刀具選擇通常和一定的優化目標相聯系,如最大切削效率、最少加工時間、最低加工成本、最長使用壽命等,因此刀具選擇又是一個復雜的優化問題。比如模具型腔類零件,由于幾何形狀復雜(通常包含自由曲面及島) ,影響刀具選擇的幾何約束在CAD 模型中不能顯式表示,需要設計相應的算法進行提取,因而選擇合適的刀具規格及其刀具組合,以提高數控加工的效率與質量并非易事。

模具型腔一般用數控銑的加工方法,通常包括粗加工、半精加工、精加工等工序。粗加工的原則就是盡最大可能高效率地去除多余的金屬,因而希望選擇大尺寸的刀具,但刀具尺寸過大,可能導致未加工體積的增多;半精加工的任務主要是去除粗加工遺留下來的臺階;精加工則主要保證零件的尺寸及表面質量。考慮到目前完全由計算機進行自動選刀還存在一定困難,因而在我們開發的計算機輔助刀具選擇(Computer Aided Tool Selection ,CATS)系統中,立足于給用戶提供一個輔助決策工具,即粗加工、半精加工、精加工等,真正的決策權仍留給用戶,以充分發揮計算機和人的優勢。

1 系統基本結構

CATS系統的輸入為CAD模型,輸出為刀具類型、刀具規格、銑削深度、進給量、主軸轉速(切削速度) 和加工時間等六個參數(如圖1) ,包括刀具類型選擇輔助決策工具、粗加工刀具選擇輔助決策工具、半精加工刀具選擇輔助決策工具及精加工刀具選擇輔助決策工具等。

圖1 計算機輔助刀具選擇系統的輸入與輸出

鑒于粗加工在型腔加工中的重要地位(通常為精加工時間的5~10 倍) ,粗加工時系統具有刀具自動優化組合的功能,以提高整體加工的效率。除了上述決策工具外,系統還具有查看刀具詳細規范、根據刀具類型和尺寸推薦加工參數及評估加工時間等功能,最后生成總的刀具選擇結果報表(如圖2) 。系統所有的刀具數據及知識均由后臺數據庫做支持。

圖2 計算機輔助刀具選擇系統的基本功能與模塊

2 關鍵技術及算法

1) 刀具類型選擇

根據模具型腔數控加工實踐,型腔銑加工的刀具一般分為平頭銑刀、圓角銑刀及球頭銑刀三種。設刀具直徑為D,圓角半徑為r ,當r=0 時為平頭銑刀,0

刀具又可分為整體式和鑲片式。對于鑲片式,關鍵是選取刀片的材質,刀片材質的選擇取決于三個要素:被加工工件的材料、機床夾具的穩定性以及刀具的懸臂狀態。系統將被加工工件的材料分為鋼、不銹鋼、鑄鐵、有色金屬、難切削材料和硬材料等六組。機床夾具的穩定性分為很好、好、不足三個等級。刀具懸臂分為短懸臂和長懸臂兩種,系統根據具體情況自動推理出刀片材質,決策知識來源于WALTER刀具手冊,系統由用戶首先交互選擇刀具類型。對鑲片式刀具,基于規則自動推理出合適的刀片材質。例如,如果被加工工件的材料為“鋼”,機床夾具的穩定性為很好,刀具懸臂為短懸臂,則刀片材質應為WAP25 。 #p#分頁標題#e#

2) 粗加工刀具組合優化

型腔粗加工的目的就是最大化地去除多余的金屬,通常使用平頭銑刀,采取層切的方法。因此,3D模具型腔的粗加工過程,實際上就是對一系列2.5D模具型腔的加工。刀具優化的目的就是要尋找一組刀具組合,使其能夠以最高的效率切除最多的金屬。刀具組合優化的基本方法如下:

a. 以一定的步長做一組垂直于進刀方向的搜索平面與型腔實體相交,形成若干搜索層。

b. 求出截交輪廓。

c. 計算內外環之間或島與島之間的關鍵距離,即影響刀具選擇的幾何約束,算法流程如圖3 所示。

圖3 求關鍵距離算法流程

d. 根據合并原則(相鄰關鍵距離相差小于給定閾值) 對搜索層進行合并,確定加工平面和可行刀具集,形成加工層。

e. 確定每一加工層使用的刀具,即型腔加工的刀具組合。

f. 根據刀具推薦的加工參數(切削速度、銑削深度和進給速度) ,計算材料去除率。

g. 根據加工層實際切除的體積,計算每一加工層的加工時間。

h. 計算型腔總的加工時間和殘余體積。

i. 對該組刀具組合的總體加工效率進行評估。

j. 重復a~i,直至求出最優的刀具組合。如以時間為目標,即要求以整個型腔的加工時間t 最短來優化刀具組合。基于上述方法,可建立如下形式化的優化模型。

MRRi=(dicij)×(Nfz)(切割截面積乘進給率)

s.t.

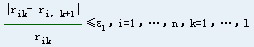

di≤rik,k = 1 ,…,l

di=max{d|dip,p=1,…,q}

式中: n —型腔加工層數量; m —每一加工層刀具的銑削次數; l —每一加工層中的搜索層數量; q —每一加工層可行的刀具數量; h —型腔深度; cij —i 加工層第j 次銑削深度; aj —第j 切割層底面積; vi —i 加工層的銑削體積;MRRi —i 加工層的材料去除率; di —i 加工層的刀具直徑; dip —i 加工層可行刀具集合; rik —i 加工層k 搜索層的關鍵距離;e1 —控制搜索層合并的常數;e2 —控制殘余體積的常數;V —型腔體積;DV —殘余體積; N —主軸轉速; f —刀具每齒進給量; z —刀具齒數。

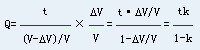

考慮到不同的搜索平面步長會產生不同的加工層,從而導致不同的加工時間和殘余體積,因此有時盡管總的加工時間較短,但殘余體積可能較多。由此可見,單獨以加工時間為目標進行優化有時并不一定科學。為此,提出了效率系數的概念,綜合考慮了加工時間和殘余體積的因素,加工時間越短,殘余體積越少,則效率系數就越高。令:

上式中前一項反映了加工單位體積的時間系數,其中k =DV/V 為殘余體積百分數。這樣,效率系數可定義為q = 1/ Q 。

3) 半精加工刀具選擇

半精加工的主要目的是去除粗加工殘留下的臺階狀輪廓。為完全去除臺階,銑削深度必須大于每一臺階到零件表面的距離x。其算法步驟如下:

#p#分頁標題#e#

步驟1 由零件實體模型獲得兩個相鄰截面的表面積以及相應的輪廓長度;

步驟2 計算平均輪廓長度;

步驟3 計算臺階寬度;

步驟4 計算臺階拐角到零件表面的法向距離x ;

步驟5 重復步驟1~步驟4 ,決定每一臺階的銑削深度;

步驟6 計算刀具直徑D, 按經驗D=x/0.6或根據刀具手冊推薦;

步驟7 選擇銑削深度大于x 的最小刀具。

4) 精加工刀具選擇

精加工刀具選擇的基本原則是:刀具半徑尺寸R 小于零件表面最小的曲率半徑r,一般取R=(0.8~0.9)r。其算法步驟如下:

步驟1 從零件實體模型計算最小曲率半徑;

步驟2 從刀具庫中檢索出刀具半徑小于計算所得的曲率半徑的所有刀具;

步驟3 選出滿足上述要求的最大刀具;

步驟4 如果所有刀具大于最小的曲率半徑,選擇最小的作為推薦刀具。

3 系統實施及算例

CATS 系統在UG/OPEN API環境下應用C語言開發而成。后臺數據庫為Oracle 8i ,利用ODBC編程實現UG與數據庫之間的通訊。所有的刀具數據及知識來自德國WALTER 公司的硬質合金刀具綜合樣本。

圖4為一包含島及雕塑曲面的模具型腔, 根據上文提出的粗加工刀具組合的優化方法,該模具型腔粗加工刀具的優化組合為20,12,8,5。計算中,工件材料選定為中碳鋼,切削速度推薦值為100m/min ,銑削深度為刀具直徑的1/ 2 ,進給量根據刀具推薦值由程序自動修正計算。同時,假定刀具庫中現有平頭銑刀刀具規格為f3,f4,f5,f6,f8,f10,f12,f16,f20。同樣,根據半精加工和精加工的刀具選擇算法,得到的球頭銑刀的刀具直徑分別為4和3。

圖4 包含島及雕塑曲面的模具型腔

4 小結與討論

模具型腔加工的工藝規劃通常需要很高的技術與經驗,準備NC 數據的時間幾乎和加工時間一樣多。因此,自動產生型腔加工的工藝計劃及NC加工指令的需求就顯得愈加迫切。

本文系統研究了模具型腔工藝規劃中的刀具選擇問題,提出了模具型腔粗加工、半精加工、精加工刀具選擇的原則和方法,構造了相應的實現算法,并在UG/OPEN API環境下進行了初步編程實現,開發了CATS原型系統。在刀具類型和規格確定的基礎上,系統還可根據刀具手冊推薦加工參數(切削速度、銑削深度、進給量等) ,對相應的加工時間進行評估。其最終目的是真正實現CAD/CAM的集成,繼而通過后處理產生數控加工指令。目前CATS系統的界面還是獨立于UG的CAM界面,CATS的決策結果還需要用戶重新輸入到CAM。

需要指出的是,要提高模具型腔的總體加工效率,需要從粗加工、半精加工、精加工的整體上考慮,進行多目標組合優化,這將是我們下一步要進行的工作。

相關文章

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-08-28計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-28計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-27計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-27計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-14新編AutoCAD 2004中文版計算機輔助設計應用技能培訓教

- 2021-08-13中文AutoCAD 2008計算機輔助設計實訓教程PDF下載

- 2021-08-10中文版AutoCAD 2002輔助設計入門與提高PDF下載

- 2021-08-04中文版AutoCAD2010輔助設計208例 [時代印象]PDF下載

- 2021-07-30AutoCAD 在模具設計中的應用 [肖永康,史洪松,張艷華 主