在一般沖壓制品中,設(shè)計(jì)人員出于對工藝性的考慮,對翻邊類工件參數(shù)的設(shè)計(jì)總是按一般規(guī) 定,將其 高度控制在某一范圍內(nèi),但對某些有特殊要求、在特定場合下使用的工件,需超出這一常 規(guī)。本文中論述、介紹的正是這種工件。該工件不僅翻邊高度大大超出常規(guī),而且是一條工 件上逐個排列的系列翻邊孔,對中心節(jié)距有要求,故該工件工藝性很差。在這種情況下,用 一般工藝方法已難以解決,只有按其特點(diǎn)分析、制訂特定的工藝方法。

2 工件概述

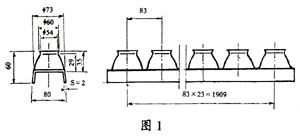

該工件是瓶裝飲料設(shè)備洗瓶機(jī)載瓶架上的一個槽鋼形工件,其基本尺寸如圖1所示。

此主題相關(guān)圖片如下:

該工件是在一條槽鋼形工件上排列了24個向外的翻邊孔。其翻邊孔也不同于一般的圓筒 形孔,形似圓錐,孔口外翻。孔口要求不開裂,中心節(jié)距之積累誤差≤±2.5mm。

3 工藝分析與確定

3.1一般分析

根據(jù)工件尺寸翻邊孔直徑D=52,高度H=35,孔底過渡圓弧r=5,材厚δ=2,則按一般翻邊工 藝計(jì)算公式計(jì)算其翻邊底孔直徑d:

d=D-2(H-0.43r-0.72δ)=52-2(35-0.43×5-0.73×2)=-10.82

翻邊底孔直徑d經(jīng)計(jì)算得出負(fù)數(shù),顯然按一般翻邊工藝根本不可能解決問題,故考慮采用先 變薄引伸后沖孔翻邊的工藝方法來解決問題。

3.2變薄引伸分析

采取先變薄引伸、后沖孔翻邊的方法是利用翻邊孔底部的材料厚度,使之在引伸 時 延伸變薄,而孔口的材料則在翻邊時延伸變薄,這樣就能充分利用各部位材料的延伸性能, 均勻變薄,提高翻邊高度。

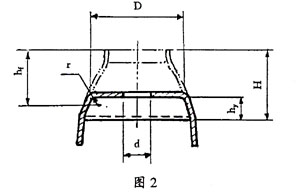

經(jīng)多次試驗(yàn)分析,設(shè)引伸高度hy=18,凸模圓角r=16,翻邊孔底部中徑D=59,翻邊后需達(dá)到圖 紙要求總高度H=35(見圖2)。

此主題相關(guān)圖片如下:

則翻邊高度hf:hf=H-hy+r=35-18+6=23

根據(jù)沖孔翻邊求底孔直徑公式作近似計(jì)算:

d=D+1.14r-2hf

=59+1.14×6-2×3

=19.84

取翻邊底孔直徑d=20,這時其翻邊系數(shù)

k0=dD=2059=0.34

對照采用球形凸模翻邊、沖模沖孔時低碳鋼的極限翻邊系數(shù)kmin為0.45,顯然k0仍超過極 限kmin,但已比較接近。至于可能出現(xiàn)的開裂傾向,可以采用局部回火工藝加以解決。

3.3引伸工藝的確定

對于一般單件圓周工件來說,一次達(dá)到引伸高度hy=18并非難事,但對于這種連續(xù)多個排列 情形的工件來說是相當(dāng)不易的,因?yàn)橐觳课恢車巡荒茏杂裳由欤瑥亩鴷?dǎo)致開裂。

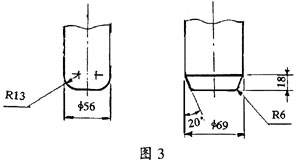

設(shè)想分二道引伸工序達(dá)到所需高度。為達(dá)到最大限度利用翻邊孔底部周圍材料厚度,使二道 引伸均勻利用周邊材料厚度的目的,將二道引伸工序的凸模設(shè)計(jì)成不同的形狀和直徑(見圖3 )

此主題相關(guān)圖片如下:

第一道引伸模尺寸相對較小,沖頭圓弧半徑R較大,目的是使翻邊底孔周圍材料得以延 伸,深度要達(dá)到16。實(shí)踐證明,其引伸深度一次達(dá)到16也可能會產(chǎn)生開裂現(xiàn)象,故須分三次 完成:第一次達(dá)到14,第二次達(dá)到15,第三次達(dá)到16。

第二道引伸凸模尺寸放大,且成錐狀,比較接近工件成品時底部的形狀,目的是使翻邊孔底 部材料得以延伸。此時第一道引伸時的圓弧部位則展平為平臺狀待沖孔翻邊。第二道引伸后 即達(dá)到預(yù)定引伸高度hy=18。

至此,變薄引伸工藝已確定,即:

(1)引伸一:凸模球狀,高度16(分三次完成:分別達(dá)到14、15、16)。

(2)引伸二:凸模錐狀,高度18。

3.4翻邊工藝的確定

經(jīng)二道引伸后其凸形高度達(dá)到18,則后續(xù)工序也可確定,即:

(3)沖翻邊底孔?20(4)孔邊局部回火(5)翻邊(6)收口(7)擴(kuò)口#p#分頁標(biāo)題#e#

其中收口、擴(kuò)口為整形工序,使工件形狀能準(zhǔn)確符合圖紙要求。此時,其翻邊高度、形狀已 滿足圖紙尺寸要求。

4 中心節(jié)距及彎曲問題

在連續(xù)排列系列翻邊孔的變薄引伸加工時,會出現(xiàn)中心節(jié)距收縮問題。其收縮程度隨材料特 性 、引伸深度、上下模具對位偏差及模具壓緊力不同而變化。在第一道3次、第二道1次共4次 的 變薄引伸中,總收縮量可達(dá)到每個節(jié)距0.8~1.2mm,總長范圍19~28mm。其中,以首次引伸 收縮量最大,可占總收縮量的60%~80%。而最后一次引伸雖收縮量不大,但對工件成形后中 心節(jié)距影響最大,因?yàn)檫@時其中心節(jié)距已基本定型。后道翻邊工序?qū)χ行墓?jié)距基本無影響。 上述問題可通過調(diào)整模具中心節(jié)距來解決。

5 模具結(jié)構(gòu)特點(diǎn)

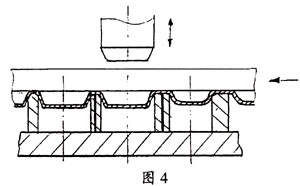

5.1定位

引伸、沖孔時以凸形定位,翻邊時以中心底孔定位。在第二道引伸時,要以前道凸形與該道 引伸后凸形同時定位(見圖4),且中心距應(yīng)按收縮量放大。這樣做既能起定位作用,又能起 到阻止中心節(jié)距收縮的作用。翻邊時同樣前后同時定位,以確保中心距尺寸無誤。

此主題相關(guān)圖片如下:

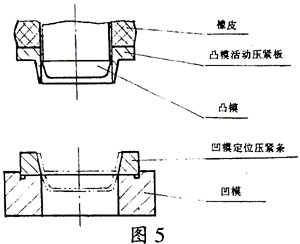

5.2壓緊

該工件引伸時需較大的壓緊力,用于防止起縐、阻止中心節(jié)距收縮、減小彎曲程度。但該工 件引伸時凸形底部直徑與外形寬度尺寸幾乎相同,引伸時兩側(cè)部件在垂直方向無法壓緊,故 在模具上設(shè)置凸模活動壓緊板、凹模定位壓緊條,既起到壓緊作用,又起到了側(cè)向定位作用 (見圖5)。

此主題相關(guān)圖片如下:

5.3中心節(jié)距調(diào)整

由于大變量引伸時產(chǎn)生的收縮,使節(jié)距變小,故模具中心節(jié)距定位尺寸應(yīng)大于標(biāo)準(zhǔn)尺寸。除 此之外,因各次引伸收縮又有所不同,故模具中心節(jié)距須做成可調(diào)節(jié)的。通常第一道沖凸引 伸模中心節(jié)距應(yīng)比標(biāo)準(zhǔn)尺寸大1.2~2mm,第二道大0.5~1mm。

5.4模具校正

模具校正主要是上、下模中心對稱度要得到保證。長度方向 錯位會產(chǎn)生節(jié)距收縮不勻、開裂現(xiàn)象;寬度方向錯位會產(chǎn)生翹曲、局部起縐(側(cè)向)現(xiàn)象。

其次須注意保持凸模壓緊板上的橡皮彈性。

6 實(shí)踐效果與結(jié)論

該工藝在洗瓶機(jī)載瓶架的研制過程中經(jīng)實(shí)踐應(yīng)用,解決了大變量變薄引伸中的開裂、收縮等 問題。一般情況下,變薄引伸時產(chǎn)生的開裂情況按引伸凸形數(shù)計(jì)占約0.13%,按成品件計(jì)則 可控制在4%以下。其節(jié)距誤差為每節(jié)距0~±0.08mm左右,總長范圍累積誤差可在±2mm內(nèi)。

該工藝為解決連續(xù)多個大變量變薄引伸中出現(xiàn)的工藝難題探索了一條途徑,對于解決類似工 藝問題亦能起到借鑒作用。

相關(guān)文章

- 2021-07-31AutoCAD高級教程-全國CAD培訓(xùn)中心基于AutoCAD2002教材

- 2021-07-30AutoCAD 在模具設(shè)計(jì)中的應(yīng)用 [肖永康,史洪松,張艷華 主

- 2021-02-16AutoCAD 2012注塑模具布局與結(jié)構(gòu)設(shè)計(jì) [黃成 編著] 201

- 2020-12-31AutoCAD 2008中文版模具制圖PDF下載

- 2018-05-10福田中心區(qū)某高層商務(wù)中心大廈建筑施工套圖下載

- 2018-04-25深圳福田中心區(qū)某高層商務(wù)中心大廈建筑施工套圖

- 2018-04-24東莞某五金模具科研和檢測中心建筑施工套圖

- 2018-04-19某冰雪世界配套會議中心建筑施工圖及配套幕墻施工圖

- 2018-04-12某高新技術(shù)開發(fā)區(qū)十一層創(chuàng)業(yè)服務(wù)中心建筑施工圖

- 2018-04-09未來城B1區(qū)塊某培訓(xùn)中心CAD施工圖+高清效果圖