簡介

1954年,世界上第一款商業(yè)客機(jī)deHavillandComet接連發(fā)生了兩起墜毀事故,這使得“金屬疲勞”一詞出現(xiàn)在新聞頭條中,引起公眾持久的關(guān)注。這種飛機(jī)也是第一批使用增壓艙的飛行器,采用的是方形窗口。增壓效應(yīng)和循環(huán)飛行載荷的聯(lián)合作用導(dǎo)致窗角出現(xiàn)裂紋,隨著時間的推移,這些裂紋逐漸變寬,最后導(dǎo)致機(jī)艙解體。Comet空難奪去了68人的生命,這場悲劇無時無刻不在提醒著工程師創(chuàng)建安全、堅(jiān)固的設(shè)計(jì)。

自此以后,人們發(fā)現(xiàn)疲勞是許多機(jī)械零部件(例如在高強(qiáng)度周期性循環(huán)載荷下運(yùn)行的渦輪機(jī)和其他旋轉(zhuǎn)設(shè)備)失效的罪魁禍?zhǔn)住?/P>

事實(shí)證明,有限元分析(FEA)是用于了解、預(yù)測和避免疲勞的首要工具。

什么是疲勞?

設(shè)計(jì)人員通常認(rèn)為最重要的安全因素是零部件、裝配體或產(chǎn)品的總體強(qiáng)度。為使設(shè)計(jì)達(dá)到總體強(qiáng)度,工程師需要使設(shè)計(jì)能夠承載可能出現(xiàn)的極限載荷,并在此基礎(chǔ)上再加上一個安全系數(shù),以確保安全。但是,在運(yùn)行過程中,設(shè)計(jì)幾乎不可能只承載靜態(tài)載荷。在絕大多數(shù)的情況下,設(shè)計(jì)所承載的載荷呈周期性變化,反復(fù)作用,隨著時間的推移,設(shè)計(jì)就會出現(xiàn)疲勞。

實(shí)際上,疲勞的定義為:“由單次作用不足以導(dǎo)致失效的載荷的循環(huán)或變化所引起的失效”。疲勞的征兆是局部區(qū)域的塑性變形所導(dǎo)致的裂紋。此類變形通常發(fā)生在零部件表面的應(yīng)力集中部位,或者表面上或表面下業(yè)已存在但難以被檢測到的缺陷部位。盡管我們很難甚至不可能在FEA中對此類缺陷進(jìn)行建模,但材料中的變化永遠(yuǎn)都存在,很可能會有一些小缺陷。FEA可以預(yù)測應(yīng)力集中區(qū)域,并可以幫助設(shè)計(jì)工程師預(yù)測他們的設(shè)計(jì)在疲勞開始之前能持續(xù)工作多長時間。

疲勞的機(jī)制可以分成三個相互關(guān)聯(lián)的過程:

1.裂紋產(chǎn)生

2.裂紋延伸

3.斷裂

FEA應(yīng)力分析可以預(yù)測裂紋的產(chǎn)生。許多其他技術(shù),包括動態(tài)非線性有限元分析可以研究與裂紋的延伸相關(guān)的應(yīng)變問題。由于設(shè)計(jì)工程師最希望從一開始就防止疲勞裂紋的出現(xiàn),本白皮書主要從該角度對疲勞進(jìn)行闡述。關(guān)于疲勞裂紋增長的討論,請參閱附錄A。

確定材料的疲勞強(qiáng)度

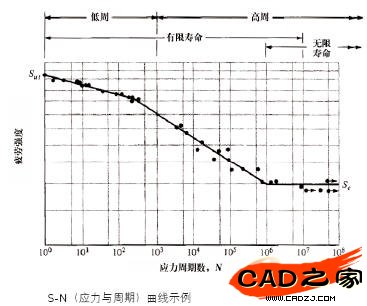

裂紋開始出現(xiàn)的時間以及裂紋增長到足以導(dǎo)致零部件失效的時間由下面兩個主要因素決定:零部件的材料和應(yīng)力場。材料疲勞測試方法可以追溯到19世紀(jì),由AugustW?hler第一次系統(tǒng)地提出并進(jìn)行了疲勞研究。標(biāo)準(zhǔn)實(shí)驗(yàn)室測試采用周期性載荷,例如旋轉(zhuǎn)彎曲、懸臂彎曲、軸向推拉以及扭轉(zhuǎn)循環(huán)。科學(xué)家和工程師將通過此類測試獲得的數(shù)據(jù)繪制到圖表上,得出每類應(yīng)力與導(dǎo)致失效的周期重復(fù)次數(shù)之間的關(guān)系,或稱S-N曲線。工程師可以從S-N曲線中得出在特定周期數(shù)下材料可以承受的應(yīng)力水平。

該曲線分為高周疲勞和低周疲勞兩個部分。一般來說,低周疲勞發(fā)生在10,000個周期之內(nèi)。曲線的形狀取決于所測試材料的類型。某些材料,例如低碳鋼,在特定應(yīng)力水平(稱為耐疲勞度或疲勞極限)下的曲線比較平緩。不含鐵的材料沒有耐疲勞度極限。

大體來說,只要在設(shè)計(jì)中注意應(yīng)用應(yīng)力不超過已知的耐疲勞度極限,零部件一般不會在工作中出現(xiàn)失效。但是,耐疲勞度極限的計(jì)算不能解決可能導(dǎo)致局部應(yīng)力集中的問題,即應(yīng)力水平看起來在正常的“安全”極限以內(nèi),但仍可能導(dǎo)致裂紋的問題。

S-N(應(yīng)力與周期)曲線示例

與通過旋轉(zhuǎn)彎曲測試確定的結(jié)果相同,疲勞載荷歷史可以提供關(guān)于平均應(yīng)力和交替應(yīng)力的信息。測試顯示,裂紋延伸的速度與載荷周期和載荷平均應(yīng)力的應(yīng)力比率有關(guān)。裂紋僅在張力載荷下才會延伸。因此,即使載荷周期在裂紋區(qū)域產(chǎn)生壓縮應(yīng)力,也不會導(dǎo)致更大的損壞。但是,如果平均應(yīng)力顯示整個應(yīng)力周期都是張力,則整個周期都會導(dǎo)致?lián)p壞。