1 引言

隨著CAD技術(shù)和計(jì)算機(jī)硬件技術(shù)的不斷發(fā)展,一些中小型模具企業(yè)已經(jīng)在管理、設(shè)計(jì)及制造等方面獨(dú)立地使用CAD、CAPP、CAM等單項(xiàng)技術(shù),且取得卜定的成績(jī)。但是從總體上說,這種方法沒有取得明顯的效益。主要缺點(diǎn)如下:(1)CAD、CAPP、CAM、CAE等系統(tǒng)是分散孤立的。CAD的后續(xù)工序不能直接讀取CAD數(shù)據(jù),仍需重新建立數(shù)據(jù)模型。(2)許多CAD系統(tǒng)是基于二維設(shè)計(jì),非三維實(shí)體模型的描述,不能進(jìn)行加工工藝編排、結(jié)構(gòu)分析、運(yùn)動(dòng)分析和三維數(shù)控加工編程。(3)沒有統(tǒng)一的數(shù)據(jù)庫(kù),計(jì)算機(jī)軟硬件資源難于共享。(4)企業(yè)計(jì)劃、設(shè)計(jì)、生產(chǎn)、材料、采購(gòu)、財(cái)務(wù)、質(zhì)量和銷售部門,各自運(yùn)行著互不兼容。

2 CAD/CAPP/CAM系統(tǒng)集成的關(guān)鍵技術(shù)

2.1 建立統(tǒng)一的產(chǎn)品模型

CAD/CAPP/CAM系統(tǒng)的集成有信息集成、過程集成、功能集成。信息集成是CAD/CAPP/CAM系統(tǒng)集成的基礎(chǔ),如何完整而合理地描述產(chǎn)品的信息。使得各模塊之間的信息既能夠共享,又有最小的冗余,是首先要解決的問題。針對(duì)這一問題,解決的辦法是建立CAD/CAPP/CAM范同內(nèi)相對(duì)統(tǒng)一的產(chǎn)品模型,并以此模型為基礎(chǔ),運(yùn)用產(chǎn)品數(shù)據(jù)交換技術(shù),實(shí)現(xiàn)CAD/CAPP/CAM間的數(shù)據(jù)交換和共享。

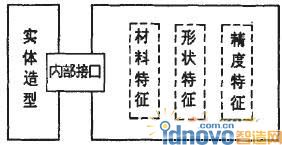

特征造型是在幾何造型的基礎(chǔ)上發(fā)展起來的,特征造型它包含了實(shí)體造型的幾何信息和拓?fù)湫畔?另一方面還包含了產(chǎn)品在設(shè)計(jì)制造過程中的其他信息,如材料信息、精度信息、技術(shù)信息、刀具信息等。特征造型通常由形狀特征、精度特征、材料特征等組成,如圖1所示。

它使產(chǎn)品的設(shè)計(jì)工作不只是停留在底層的設(shè)計(jì)工作不只是停留在底層的幾何信息與拓?fù)湫畔⑸希墙⒃谄瘘c(diǎn)比較高的功能模型上。特征的引用不僅體現(xiàn)了設(shè)計(jì)意圖,而且直接對(duì)應(yīng)加工方法,這樣便于進(jìn)行計(jì)算機(jī)輔助工藝規(guī)程的設(shè)計(jì)及組織生產(chǎn)。通過特征造型,可以避免計(jì)算機(jī)內(nèi)部實(shí)體模型數(shù)據(jù)與外部特征數(shù)據(jù)不一致和冗余,特征造型是解決CAD/CAPP/CAM集成最有效的途徑之一。

2.2 統(tǒng)一數(shù)據(jù)庫(kù)

CAD/CAPP/CAM系統(tǒng)集成,主要通過文件來實(shí)現(xiàn)數(shù)據(jù)交換,文件之間要通過數(shù)據(jù)接口轉(zhuǎn)換,傳輸效率不高。為了提高數(shù)據(jù)傳輸效率和系統(tǒng)的集成化程度,保證各系統(tǒng)之間數(shù)據(jù)的一致性、可靠性和數(shù)據(jù)共享,建立PDM(產(chǎn)品數(shù)據(jù)管理)平臺(tái),把工程數(shù)據(jù)庫(kù)和管理數(shù)據(jù)庫(kù)集成在一起。各功能模塊通過PDM平臺(tái)實(shí)現(xiàn)數(shù)據(jù)的交換與共享,從而避免了數(shù)據(jù)文件格式的轉(zhuǎn)換,保證了數(shù)據(jù)一致性、安全性和可靠性。

PDM平臺(tái)數(shù)據(jù)庫(kù)集成分成兩個(gè)部分組成:工程數(shù)據(jù)庫(kù)和管理數(shù)據(jù)庫(kù)。

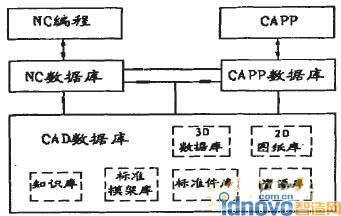

工程數(shù)據(jù)庫(kù)結(jié)構(gòu)由CAD數(shù)據(jù)庫(kù)、CAPP數(shù)據(jù)庫(kù)和CAM數(shù)據(jù)庫(kù)組成,如圖2所示。在CAD數(shù)據(jù)庫(kù)中存放了3D數(shù)據(jù)模型,2D圖紙、知識(shí)、標(biāo)準(zhǔn)件、標(biāo)準(zhǔn)模架和資源等信息。通常,在實(shí)CAD/CAPP/CAM功能時(shí)只只需以CAD數(shù)據(jù)庫(kù)為基礎(chǔ),同CAPP和CAM數(shù)據(jù)庫(kù)直接交流。

管理數(shù)據(jù)庫(kù)中存放了:產(chǎn)品配置管理、文檔管理、過程管理、知識(shí)管理與知識(shí)集成、項(xiàng)目管理、組織管理、協(xié)同環(huán)境管理、應(yīng)用工具集成管理信息。

工程數(shù)據(jù)庫(kù)和管理數(shù)據(jù)庫(kù)之間實(shí)現(xiàn)數(shù)據(jù)共享的方法有兩種:一種是開發(fā)專用接口在異種數(shù)據(jù)庫(kù)之間傳遞數(shù)據(jù);另一種是選用具有標(biāo)準(zhǔn)接口的商用CAD軟件和PDM軟件。

3 CAD/CAPP/CAM集成系統(tǒng)結(jié)構(gòu)設(shè)計(jì)與實(shí)現(xiàn)

3.1 PDM平臺(tái)CAD/CAPP/CAM總體結(jié)構(gòu)設(shè)計(jì)

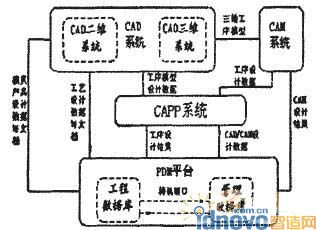

PDM平臺(tái)CAD/CAPP/CAM總體結(jié)構(gòu),如圖3所示。系統(tǒng)將通過實(shí)現(xiàn)PDM與CAD、CAD與CAM、PDM和CAPP之間的互操作級(jí)接幾來完成CAD/CAPP/CAM的集成。即CAD/CAM將設(shè)計(jì)數(shù)據(jù)存儲(chǔ)到PDM中,CAPP利用其與PDM的無縫集成獲得CAD/CAM的設(shè)計(jì)數(shù)據(jù),CAD/CAM信息在CAPP系統(tǒng)中的位置和相互之間的關(guān)系由模型來確定。在工藝設(shè)計(jì)開始的時(shí)候,CAD數(shù)據(jù)將作為輸入數(shù)據(jù)將按照模型的要求從PDM中導(dǎo)入到CAPP,CAPP設(shè)計(jì)過程中需要調(diào)用CAD/CAM工具,設(shè)計(jì)的數(shù)據(jù)通過各自系統(tǒng)與PDM的接口返回,并且自動(dòng)成為工藝信息的一部分。

CAD/CAM實(shí)際上是一個(gè)完全集成的局部系統(tǒng),CAD的工序三維模型可以自動(dòng)導(dǎo)入CAM之中進(jìn)行數(shù)控工序設(shè)計(jì),CAM的數(shù)據(jù)返回機(jī)制也與CAD相似。通過PDM系統(tǒng)協(xié)調(diào),由CAD/CAPP/CAM共同完成產(chǎn)品的工藝設(shè)計(jì)。

3.2 PDM平臺(tái)CAD/CAPP/CAM集成系統(tǒng)的實(shí)現(xiàn)

中小型模具企業(yè)由于受資金實(shí)力、技術(shù)水平、規(guī)模效應(yīng)的限制,實(shí)現(xiàn)上述方案時(shí)不可能一步到位,可分三個(gè)階段來實(shí)施:第一階段,模具工程設(shè)計(jì)系統(tǒng)企業(yè)可以購(gòu)買基于微機(jī)的CAD/CAM軟件包如美國(guó)PTC公司開發(fā)的Pro/ENGINEER、美國(guó)EDS公司發(fā)布的UG Unigraphics等,這些軟件包自帶有統(tǒng)一工程數(shù)據(jù)庫(kù)和仝參數(shù)化特征建模技術(shù),模具設(shè)計(jì)、分析、加工功能齊全,該階段主要完成零件造型、模具CAD/CAM系統(tǒng)、產(chǎn)品結(jié)構(gòu)BOM表、裝配圖、工程圖。其中軟件的數(shù)據(jù)庫(kù)進(jìn)行適當(dāng)?shù)拈_發(fā)可成為PDM平臺(tái)的工程數(shù)據(jù)庫(kù)。第二階段,開發(fā)與相應(yīng)應(yīng)用軟件配套的人機(jī)交換CAPP系統(tǒng),建立管理數(shù)據(jù)庫(kù),完成與工程數(shù)據(jù)庫(kù)的對(duì)接。第三階段,在CAD/CAPP/CAM系統(tǒng)集成的基礎(chǔ)上,建立企業(yè)局域網(wǎng),完成PDM平臺(tái)。

下面以注塑模具研制為例,介紹整個(gè)模具CAD/CAPP/CAM集成技術(shù)的實(shí)現(xiàn)過程。模具設(shè)計(jì)人員按照產(chǎn)品設(shè)計(jì)任務(wù)書,采用在Pro/E環(huán)境下CAD/CAPP/CAM集成系統(tǒng)。首先在Pro/E基本模塊中進(jìn)行產(chǎn)品三維模型設(shè)計(jì);模具型腔結(jié)構(gòu)設(shè)計(jì)是根據(jù)產(chǎn)品的數(shù)據(jù)模型由Pro/MOLD模塊完成,在型腔結(jié)構(gòu)設(shè)計(jì)中可運(yùn)用Pro/CAE模塊進(jìn)行模擬,分析、驗(yàn)證;運(yùn)用Pro/EMX模塊進(jìn)行模具結(jié)構(gòu)系統(tǒng)設(shè)計(jì)。最終在統(tǒng)一的PDM平臺(tái)上完成模具產(chǎn)品的全三維模型構(gòu)建和數(shù)據(jù)管理,這是一個(gè)不斷迭代的設(shè)計(jì)過程,最終的輸出結(jié)果是注塑模具的三維裝配模型、整套模具上每一個(gè)零件的數(shù)據(jù)模型及工程圖樣,這些數(shù)據(jù)包含豐富的內(nèi)在信息,包括其材料、屬性、裝配關(guān)系等。在成型零件加工工藝設(shè)計(jì)開始的時(shí)候,CAD數(shù)據(jù)將作為輸入數(shù)據(jù)將按照模型的要求從PDM中導(dǎo)入到CAPP,CAPP設(shè)計(jì)過程中需要的調(diào)用CAD/CAM工具,通過人機(jī)對(duì)話形成工藝規(guī)程輸出。使用Pro/NC模塊將需加工的模具成型零件的工序三維模型自動(dòng)導(dǎo)入CAM中進(jìn)行數(shù)控工序設(shè)計(jì)并生成NC程序,經(jīng)過NC仿真無誤后進(jìn)行零件加工。

4 結(jié)論

基于特征的產(chǎn)品模型,統(tǒng)一數(shù)據(jù)平臺(tái)是CAD/CAPP/CAM集成的關(guān)鍵。借助于大型三維軟件包作為CAD/CAPP/CAM集成的第一步,對(duì)缺乏技術(shù)力量,可開發(fā)能力較差的中小型模具企業(yè)來說應(yīng)具有可操作性。由于CAD/CAPP/CAM集成系統(tǒng)的復(fù)雜性,各中小型模具企業(yè)可根據(jù)自己的具體情況分階段有步驟地分段實(shí)施。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF