概述

分析了目前國內外鋁合金車輪發展狀況、鎂合金產業現狀、鎂合金車輪發展狀況和旋壓車輪研究制造概況,比較了通過旋壓技術制造的合金車輪的優越性,并對鋁鎂合金旋壓車輪的前景進行了展望。

前言 隨著市場全球化的發展,跨國公司紛紛在我國投資,或加大在我國的采購份額。目前,具有較多優勢的輕合金材料已逐步廣泛的應用于各個領域,特別是伴隨著汽車、摩托車制造業的發展,鋁鎂合金材料成形及其車輪制造業得到了前所未有的發展機遇。21世紀的經濟全球化浪潮,推動了汽車工業的市場一體化、分工專業化、產業規模化的快速發展,鋁鎂合金車輪企業也已形成向多家汽車廠供貨、跨國供應的局面。

作為汽車零部件行業的一部分,鋁車輪行業的發展與全球汽車行業發展緊密相關。從全球看,汽車行業是個成熟的市場,增長緩慢,過去7年(1999-2005)全球汽車產量的復合增長(CAGR)只有3.6%。而中國汽車市場則進入快速發展時期,同期的復合增長率達19.6%。從總量看,2005年全年汽車產量6653萬輛,其中中國的汽車產量570萬輛。從汽車保有量看,2004年全球汽車保有量約為85,477萬輛,同期中國汽車保有量為約2694萬輛。

汽車車輪需求主要來自新增汽車產量,售后市場車輪需求則與汽車保有量有關。2005年全球汽車車輪需求約4.13億只,其中鋁車輪需求約1.78億只。中國市場2005年車輪需求約3500萬只,其中鋁車輪約2000萬只。

根據中國汽車工業協會有關車輪行業“十一五”發展規劃的資料,2004年我國車輪總產銷量約5500萬件,其中國內OEM量約2900萬只,其中乘用車車輪1640萬只(鋼制車輪540萬件,鋁車輪約1100萬件),商用車車輪1260萬件。據測算,2004年全球汽車車輪總需求量約36150萬件,其中鋁車輪約16296萬件。

鋁合金車輪發展概況

1 國內外鋁合金車輪狀況

1.1 國外鋁合金車輪現狀

國外鋁合金車輪制造業在20世紀70年代得到快速發展。如北美輕型車鋁車輪,1987年只占19%,到2001年已占到58.5%;日本轎車裝車率超過45%;歐洲超過50%。

一般輪轂制造企業最小生產規模不低于年產120萬只,產量大的企業已超過千萬只。其主要市場為面向大中型車輛整車廠配套供貨,有的主要面向維修市場,有的兩者兼而有之。

北美鋁合金車輪市場發展具有代表性。表1給出北美鋁、鋼車輪2001年、1999年的銷售量和市場占有率。可以看出兩年間鋁合金車輪市場占有率增長7.2個百分點,銷售量增長近700萬只;鋼車輪市場占有率亦下降7.2個百分點,銷售量減少近300萬只。

表1 北美輕型車車輪市場情況 單位:萬只,%

②輕型卡車含輕型廂式車、SUV、皮卡等車型。

③轎車、輕型卡車市場占有率指分別為鋁、鋼車輪的市場占有率,小計市場占有率是指占合計的市場占有率。表2給出美國3大汽車公司鋁車輪裝車率增長情況。

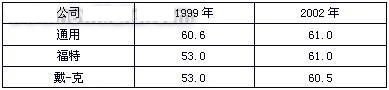

表2 2002年美國3大汽車公司鋁車輪裝車率 單位:%

北美鋁合金車輪外徑以16英寸使用最多,2001年轎車使用率占55%以上,供應量超千萬只;輕型車使用率在59%以上,供應量為1275萬只;其次使用最多的是外徑15英寸的鋁輪,分別占轎車、輕型卡車用量的30%和26%,供應量均在500萬只以上。

1.2 國內鋁合金車輪現狀

隨著我國汽車市場的快速發展,不斷引進技術,鋁合金車輪的制造和應用也迅猛發展起來。1988年我國第一家鋁合金車輪企業戴卡鋁輪轂制造有限公司成立,進入20世紀90年代,廣東南海中南鋁等一批鋁合金車輪制造企業迅速建立起來,鋁合金車輪迅速在我國得到推廣。到2003年,我國摩托車鋁車輪裝車率已超過55%,汽車裝車率已超過50%。 #p#分頁標題#e#

目前全球鋁車輪年需求量約1.78億件,中國約2000萬件。國際市場對中國汽車零部件的需求在快速增長,車輪是零部件出口的重要產品,過去5年車輪出口的復合增長率達48.1%,05年出口額為15.69億美元,06年上半年出口達10.49億美元,占零部件出口總額的11%。

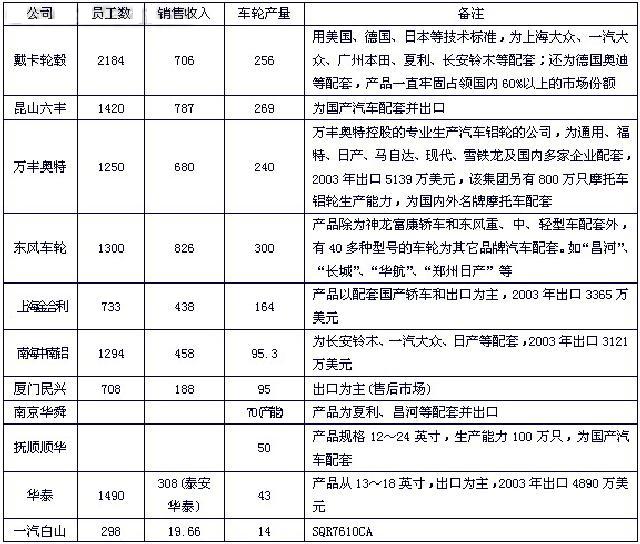

表3 2003年我國部分鋁合金車輪制造公司概況 單位:人/百萬元/萬件

注:昆山六豐為2002年數據。東風車輪為2004年數據。資料有限,可能不翔實。在2004年,ZCW(萬豐奧特)、ZNA(中南鋁)、戴卡(戴卡),均獲“中國名牌”產品稱號。

萬豐奧特公司創建于1994年,從生產摩托車鋁合金車輪起步,經過十年飛速發展,現已成為國內鋁合金車輪行業發展最快、勢頭最猛的企業。其旗下萬豐奧威是一家專業生產汽車鋁輪的公司,2006年鋁合金車輪產能約為540萬件,預計2010年將達800~1000萬件。

包頭一陽輪轂有限公司已建成年產100萬只鋁合金輪轂項目,廣東臺山市富誠鋁業有限公司投資1億美元,已建成投產年產300萬只鋁合金輪轂項目,以利用國內較低的資源成本占領國內外輪轂市場。

2 鋁合金車輪的發展趨勢

為了適應汽車更安全、更節能、降低噪聲、污染物排放不斷加嚴的要求,鋁合金車輪正在向大直徑、輕量化、寬輪輞、高強度、更美觀等方向發展。

以北美鋁合金車輪市場為例,在前些年,輪轂直徑還是以13~14英寸為主,現在的主流市場則是以15-16英寸,甚至17英寸。如表4所示。

從表4可以看出,16英寸車輪所占市場份額最大、增長也最快,從1997年占車輪市場38.3%,到1999年上升到45%,2001年已占到57.7%。其次是15、17英寸車輪,占總市場份額分別為27.62%和11.77%。18、19、20英寸大直徑車輪市場上也有表現。

據預測,未來的幾年,18英寸直徑車輪將會成為轎車車輪的標準配置。車輪生產商已開始著手安排22、24英寸及以上車輪的生產線,以應付市場的新需求。大直徑車輪與輪胎組合,比小直徑車輪與輪胎組合,更顯現代、霸氣和時髦。由于大直徑、寬輪輞,使輪胎與地面的接觸面積更大,從而增加汽車與地面的附著力和摩擦力,使汽車的操縱性能更好,提高汽車的安全性。一般要求與扁平輪胎相匹配。但大直徑、寬輪輞,也會產生使輪胎磨損加快的不利影響。為了減輕車輪重量、提高強度,一般采用鍛造工藝、組裝式工藝生產車輪,可減輕重量20%左右。還可采用高強度鎂合金、鈦合金制造車輪。但會使成本相應增加。

為了降低車輪噪聲,有的在輪輻和輪輞之間,加一特殊橡膠結合件。可以大大降低車輪噪聲,并提高汽車操縱穩定性。為了使車輪更美觀,一般采用鍍鉻、拋光、噴漆、噴粉、加裝不銹鋼或塑料轂蓋、壓鑄花紋、改進車輪設計圖案等辦法。

表4 2001年北美鋁合金車輪不同外徑市場供應量及份額 單位:英寸,萬只,%

3 國內外鋁合金車輪主要制造工藝

國內外鋁合金車輪制造主要采用較低成本的低壓鑄造工藝,約占全部產量的80%以上,其次是采用最簡便的重力鑄造工藝,約占其全部產量的20%不,另外,還有少數企業采用鍛造法、焊接組裝法生產。上海金合利采用擠壓#p#分頁標題#e#鑄造工藝,其產品質量都有提高,取得較好的效果。國外最近出現無氣孔壓鑄新工藝(充氧壓鑄法),日本輕金屬株式會社、美國鑄鍛公司已開始應用于生產。

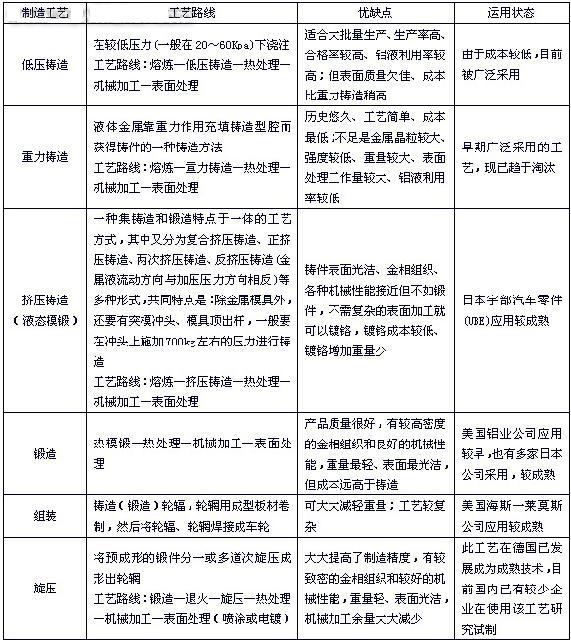

表5 目前國內外鋁輪轂的主要制造工藝比較

目前低壓鑄造技術產品無法滿足大尺寸、高負荷(大客車、載貨車)以及高端產品市場的需求,尤其是國內企業在大尺寸車輪制造上與國外相比存在較大差距,而非鑄造方式生產16吋以上車輪在國內尚屬空白。

旋壓鋁輪轂由于不受尺寸制約、產品美觀、性能良好、安全性高、節省材料等因素,其發展勢頭良好,并屬先進成形技術,其技術水平已基本趨于成熟,現已引起較多公司的關注,正逐步向批量生產轉化。

鎂合金及車輪發展概況

1 鎂合金特點

與其它結構材料相比,鎂合金具有以下幾個特點:

1) 鎂合金的密度是鋼的23%,鋁的67%,塑料的170%,是金屬結構材料中最輕的金屬,鎂合金的屈服強度與鋁合金大體相當,只稍低于碳鋼,是塑料的4-5倍,其彈性模量更遠遠高于塑料,是它的二十多倍,因此在相同的強度和剛度情況下,用鎂合金做結構件可以大大減輕零件重量,這點對航空工業、船舶工業、汽車工業、軍工、手提電子器材均有很重要的意義。

2) 鎂合金與鋁合金、鋼、鐵相比具有較低的彈性模量,在同樣受力條件下,可消耗更大的變形功,具有降噪、減振功能,可承受較大的沖擊震動負荷。

3)鎂合金具有良好的加工性能和尺寸穩定性:

鎂合金有相當好的切削加工性能,切削時對刀具的消耗很低,切削功率很小。鎂合金、鋁合金、鑄鐵、低合金鋼切削同樣零件消耗的功率比值為:1:1.8:3.5:6.3。鎂合金有較高的尺寸穩定性,穩定的收縮率,鑄件和加工件尺寸精度高,除鎂-鋁-鋅合金外,大多數鎂合金在熱處理過程及長期使用中由于相變而引起的尺寸變化接近于零。

2 鎂合金行業發展現狀

目前,國內外主要以壓鑄方法為主導生產制造鎂合金結構件,變形產品國外已有沖壓車門等產品,國內相對及極少。國內有色金屬壓鑄已有相當的基礎,現擁有壓鑄廠點及相關企業總共約3000家,壓鑄機制造廠約有20家,年產壓鑄件30多萬噸。其中鋁壓鑄件占75.5%,鎂壓鑄件僅占1%左右。上海乾通汽車附件有限公司為上海桑塔納轎車生產鎂合金壓鑄變速箱外殼已有多年歷史。但總體上看,與發達國家相比我國的壓鑄件綜合質量較差(加工余量大、廢品率高、合金利用率低、鑄造工藝裝備基礎條件差、環保和能耗問題較嚴重、缺乏專門人才和新工藝新產品開發能力)。致使產品價格較高缺乏競爭力。可以說我們現有的基礎完全不能適應鎂合金產業化的要求。總的講鎂合金的壓鑄和變形產品生產技術水平現在還很低,相對鋁合金,鎂合金壓鑄及變形產品的質量和產量的穩定性較差、廢品率較高,致使鎂合金產品價格較高,制約了鎂合金產品的推廣應用和新產品的開發。

3 鎂合金行業發展前景

面對國際、國內市場對鎂合金產品巨大需求和競爭的壓力,我國鎂合金產業化面臨著重大的發展機遇和嚴峻的挑戰。鎂合金產業是一項涉及面廣、技術集成度高的大型系統工程。充分發揮鎂合金鑄造及變形技術在產業化中的作用,是實現我國鎂合金產業化跨躍式發展的必要條件。 #p#分頁標題#e#

"十一五"期間在政府的統一協調下,將對"鎂合金開發應用及產業化"重大專項組織攻關,以解決一批共性技術、關鍵技術和配套技術,其關鍵技術包括有鎂合金管材和特種型材擠壓技術及應用、鎂合金板材軋制、沖壓成型及薄帶連鑄技術及應用、鎂合金產品設計與開發等項目。這些項目的研究開發,遵循以企業為主體,產學研結合,按市場機制運作的原則,一定會積極穩妥地使我國鎂合金產業化的進程向前推進。經過扎扎實實的工作建立起來的產業化基地,必將發揮其龍頭和示范作用。我們相信,經過"十一五"及今后一段時期各方面扎實的工作,我國由鎂大國變為鎂強國的日子是一定會來的。

4 鎂合金在汽車工業及車輪上的應用

近二十年來,世界汽車產量持續增長。汽車工業發展程度是一個國家發達程度的重要標志之一,而金屬材料是汽車工業發展的重要基礎。出于節能與環保的要求,汽車設計專家們想方設法減輕汽車體重,以達到減少汽油消耗和廢氣排放量的雙重效果。鎂合金作為最輕的結構材料,能滿足日益嚴格的節能的尾氣排放的要求;可生產出重量輕、耗油少、環保型的新型汽車。鎂合金汽車零件的好處可簡單歸納為:

·密度小,可減輕整車重量,間接減少燃油消耗量;

·鎂的比強度高于鋁合金和鋼,比剛度接近鋁合金和鋼,能夠承受一定的負荷;

·鎂具有良好的鑄造性和尺寸穩定性,容易加工,廢品率低;

·鎂具有良好的阻尼系數,減振量大于鋁合金和鑄鐵,用于殼體可降低噪聲,用于座椅、輪圈可以減少振動,提高汽車的安全性和舒適性。

鎂合金在汽車上用作零部件的歷史約有70年。早在1930年就用于一輛賽車上的活塞和歐寶汽車上的油泵箱,之后用量和應用部位逐漸增加。六十年代在有的車種上用量達到23千克,主要用作閥門殼、空氣清潔箱、制動器、離合器、踏板架等。八十年代初,由于采用新工藝,嚴格限制了鐵、銅、鎳等雜質元素的含量,鎂合金的耐蝕性得到了解決,同時,成本下降又大大促進了鎂合金在汽車上的應用。從九十年代開始,歐美、日本、韓國的汽車商都逐漸開始把鎂合金用于許多汽車零件上。

鎂合金壓鑄件在汽車上的應用已經顯示出長期的增長態勢。在過去十年里,其年增長速度超過15%。在歐洲,已經有300種不同的鎂制部件用于組裝汽車,每輛歐洲生產的汽車上平均使用2.5kg鎂。樂觀的估計認為,出于減重的需求,每輛汽車對鎂的需求將提高至70—120kg。

目前,汽車儀表、座位架、方向操縱系統部件、引擎蓋、變速箱、進氣歧管、輪轂、發動機和安全部件上都有鎂合金產品的應用。

福特汽車公司已開始用鎂合金來制造懸架零件、制動盤和制動鉗等;而日本1990年每輛汽車用鎂量僅5公斤,預計2000年底將增至210公斤,占汽車重量的25%,僅次于鋁材而超過鋼鐵的重量。

50多年來,經過不斷的技術革新,鎂合金在摩托車上的應用也不斷在廣度和深度上進行擴展,應用車型從賽車擴展到運動型摩托、輕便型摩托、概念型摩托,覆蓋歐美日十幾種主要摩托車品牌,鎂合金應用部件涵蓋動力系統,傳動系統以及各種摩托車附件四十余種,其中僅英國的Dymay輪轂就應用多達400種車型。國內摩托車鎂合金輪轂的應用目前尚屬空白,重慶隆鑫率先試制出型號為LXl50的“鎂合金綠色概念摩托車”,在國內引起了廣泛的關注,所采用的12個零部件如今已有3個實現了規模化生產。

5 鎂合金車輪的發展趨勢

在國際化節能與環保的要求下,國外已有部分企業試制并生產鎂合金輪轂,其應用領域包含高檔摩托車和高級轎車,隨著鎂合金相關技術的不斷研究發展,其成本必將降低,未來的車輪將逐步普及鋁鎂合金材料。目前國內尚無系統化研究生產鎂合金輪轂的企業,因此國內鎂合金輪轂的發展潛力極大,現已有極少企業開始研制鎂合金輪轂。 #p#分頁標題#e#

6 鎂合金成形技術

目前壓鑄鎂合金產品用量大于變形產品,但經過鍛造、擠壓或軋制等工藝生產出的變形鎂合金產品具有更高的強度,更好的延展性,具有鑄造鎂合金產品無法取代的優良性能,國際鎂協會(IMA)在他制定的開發與應用鎂合金三個階段中,長期的目標就是要開發變形鎂合金。鎂合金可以用軋制、擠壓、沖壓、熱鍛及超塑性成形等方式進行加工。因此,開發變形鎂合金,是其未來更長遠的發展趨勢。

1)軋制

鎂合金在室溫下塑性很低,軋制加工比較困難,因此最好用熱軋與溫軋。適于軋制的鎂合金牌號有Mg-Mn系的MBl,MB8,Mg-A1-Zn系的AZ31B和Mg-Li系LAl41,可以生產厚板,中板和薄板。鎂合金薄板用于制造汽車車體組件之外板(如車門,罩蓋,護板,頂板等),可大大減輕重量。

2)擠壓

目前,鎂合金管、棒、帶、型材主要采用擠壓方法加工成型,因為擠壓工業最適用于低塑性材料的成形加工。大部分變形鎂合金如AZ31B,ZM21,ZK60A,HK31等均可用擠壓法生產。擠壓法生產的零件,其力學性能較壓鑄法生產的要高很多,而且表面光潔,無需再經打磨,可用于汽車承載件如坐架、底盤框、輪轂和汽車窗框等。

3)沖壓

鎂合金在常溫下不宜沖壓,一般;中壓溫度都必須在150℃以上,在175℃時,鎂合金板杯形件拉伸時的拉伸比可達2.0,在225℃時可達3.0,超過了鋁合金和低碳鋼的的常溫拉伸成形極限(它們分別為2.6和2.2)。德國大眾汽車公司開發出鎂合金汽車覆蓋件的熱沖壓成形技術,加工出汽車的門板。

4)等溫鍛造

鎂合金在常溫下容易脆裂,鍛造溫度須在200℃以上至400℃之間。但鎂合金在高溫下,尤其在超過400℃時產生腐蝕氧化以及晶粒粗大,鍛造溫度范圍較窄。而鎂合金導熱系數較大(~80w/m.c)幾乎為鋼的2倍,接觸模具后降溫很快,塑性降低,變形抗力增加,充填性能下降,因此鎂合金鍛造較難,而適合于采用等溫鍛造。我國已用等溫鍛造工藝成功的成形了復雜的鎂合金飛機上機匣。

5)超塑成形

鎂合金塑性較低,用常規變形方法加工較難,近年來美、日等國科學家對鎂合金的超塑成形技術進行了研究。研究表明,很多變形鎂合金在一定的條件下具有超塑性,可以一次成形復雜的零件。

鎂合金在工業上的研究開發和應用,可以說是方興未艾。它既體現出眾多優越性符合現代技術發展的要求,也提出了一系列需要進一步研究解決的問題,以不斷擴大它的應用范圍。

7 旋壓成形鎂合金車輪

旋壓成形車輪提高了產品制造精度和強度,機械加工余量大大減少。目前,國內外已有企業及研究機構開始著手研究鎂合金旋壓成形技術,但尚無旋壓成形鎂合金車輪技術研究報告,在國外該技術已在鋁合金車輪上有成功的應用經驗。隨著國內鎂合金產業化的飛速發展,鎂合金旋壓車輪必將有一個巨大的市場需求。

旋壓成形鋁鎂合金車輪新技術及前景

1 旋壓成形技術

1.1定義

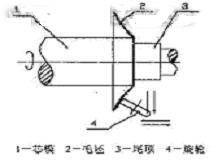

旋壓是一種綜合了鍛造、擠壓、拉伸、彎曲、環軋、橫軋和滾擠等工藝特點的少無切削加工的先進工藝,將金屬筒坯、平板毛坯或預制坯用尾頂頂緊在旋壓機芯模上,由主軸帶動芯棒和坯料旋轉,同時旋壓輪從毛坯一側將材料擠壓在旋轉的芯模上,使材料產生逐點連續的塑性變形,從而獲得各種母線形狀的空心旋轉體零件。旋壓工藝的加工原理如圖1。

圖1

根據旋壓加工過程中毛坯厚度的變化情況,一般將旋壓工藝分為普通旋壓和強力旋壓兩種。普通旋壓過程中毛坯的厚度基本保持不變,成型主要依靠坯料沿圓周的收縮及沿半徑方向上的伸長變形來實現,其重要特征是在成型過程中可以明顯看到坯料外徑的變化。強力旋壓工藝主要依靠坯料厚度的減薄來實現成形,坯料外徑基本保持不變。 #p#分頁標題#e#

車輪旋壓指使用旋輪(或成形輪)將回轉體鍛坯或管狀毛坯進行局部連續旋轉壓縮以成形其內外截面形狀的成形方法。該過程綜合了普旋和強旋,在旋壓過程中,將毛坯同心地適當裝夾在適當的芯模中,當主軸帶動毛坯旋轉后,數控系統自動控制旋輪運動軌跡,按規定的形狀軌跡作往復運動,當每次改變方向時給以一定大小的橫向進給,逐步地使毛坯緊貼模具形面,從而得到要求截面尺寸的工件。為了避免工件產生起皺和破裂,應根據變形程度,將變形過程分為若干道次進行,即旋輪要作多次往復運動,且每次之前均給以一定的進給量,有時根據材料的性能,可能需更換芯模和進行中間熱處理或者進行加熱旋壓等。

1.2 旋壓技術在不同領域的應用

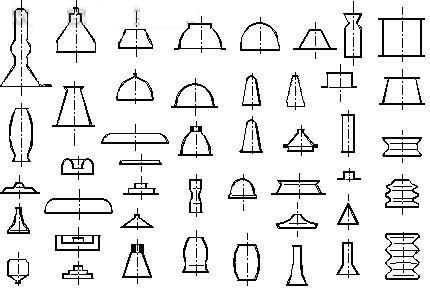

圖2 旋壓成型的工件形狀

旋壓產品形狀各式各樣(如圖2示),通過旋壓可完成成形、縮徑、收口、封底、翻邊、卷邊、壓筋等各種工作,其產品廣泛應用于各行各業(表6)。

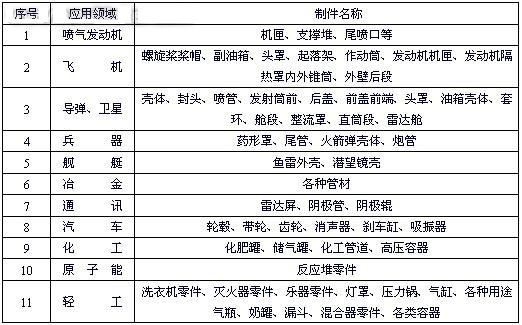

表6 各種旋壓制件

2 旋壓技術應用于車輪制造的優越性

2.1 技術先進性

其工藝過程為鍛造—退火—旋壓—熱處理—機械加工—表面處理(噴涂或電鍍)工藝,關鍵技術為旋壓加工,屬材料精凈成形,成形產品精度高,較之鑄造材料結構致密,強度高。如圖3示,為旋壓輪輞及整體輪轂。

圖3 旋壓輪輞及整體輪轂

2.2 車輪旋壓技術

車輪旋壓技術是近幾年才發展起來的車輪成形新工藝方法,主要針對鋁鎂合金材料的輪轂(圖3),也有部分輪轂采用鋼質。國外17英寸以下轎車鋁輪的生產以鍛坯或環坯經旋壓成形已逐步成為主流。近幾年國外用鍛造、旋壓工藝制造了22、24英寸載重汽車無內胎鋁車輪,以其造型美觀、重量輕、強度高成為鋼輪的強勁競爭點。

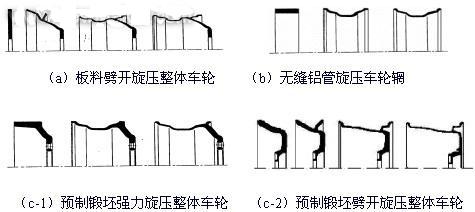

傳統的輪轂制造工藝方法是在較低壓力(一般在20~60KPa)下澆注(鑄造或真空鑄造)—熱處理—機械加工—最后表面處理,該方法適合大批量生產、生產率高、合格率較高、鋁液利用率較高,但表面質量欠佳、成本稍高、技術難度高,而采用鍛造—退火—旋壓—熱處理—機械加工—表面處理(噴涂或電鍍)工藝方法生產的輪轂,大大提高了制造精度,有較致密的金相組織和較好的機械性能,易達到輪轂變壁厚等強度要求,而且重量輕、表面光潔,機械加工余量大大減少。此工藝在德國等較發達國家已發展成為成熟技術,目前國內已有較少企業在使用該新技術研究試制鋁車輪。圖4為車輪旋壓幾種主要方式。

圖4 車輪旋壓方式

車輪旋壓一般可采用板材劈開式旋壓(圖4-a)、預制鍛坯旋壓(圖4-c)、無縫管材縮徑旋壓(圖4-b)三種工藝方式。劈開式旋壓工藝是將圓盤狀板坯用劈開輪通過分層工藝,使毛坯在厚度方向中部被劈成兩份,再用成型輪漸步旋壓成形;鍛坯強旋工藝是將鍛坯進行若干道次的強旋,從而達到輪輞型面尺寸要求。

2.2 所具有的優點 #p#分頁標題#e#

1) 節省原材料。避免了通過機加方式生產時切削掉大量毛坯材料的情況,可直接旋壓,無需對表面進行精加工。旋壓技術還可旋制出變截面厚度的輪轂,在滿足車輪強度指標要求的前提下,可適當減薄輪轂厚度,從而減少了原材料用量和車輪重量。

2) 鋁鎂合金有很好的導熱性能,可大大延長汽車、摩托車輪胎使用壽命,特別是高負載卡車輪胎的壽命。(根據歐洲車輪生產商“ALCOA”公司測試數據,鋁合金輪轂使輪胎最長可延長20%的使用壽命)。

3) 實現變壁厚等強度要求,強度性能良好。輪輞厚度較易控制,能方便的滿足車輪等強度的性能要求,能較好的保證產品精度及強度要求。在相同情況下,同一規格的旋壓(鍛造)鋁合金車輪的力學性能比鑄造輪高約18%以上,而質量要輕15%。

4) 車輪內外表面質量良好,無序后續精加工,減少了工序。旋壓后的產品無需精加工就能達到很好的表面精度,減少了加工工序。

5) 外形美觀。由于旋壓輪輞壁厚較易控制,因此在滿足等強度要求的情況下,可靈活設計造形,美觀可靠。

6) 節約成本。生產制造成本大為減少,批量化生產更有利于節約成本。

7) 市場前景廣闊。由于先進的技術和產品良好的性能,用旋壓方法生產的車輪市場前景廣闊。

8) 屬先進特種成形技術,是目前成形大尺寸車輪的較少方法之一,利潤空間極大。(目前常規尺寸鋁車輪利潤率約為45%~50%)。

9) 技術難度及復雜程度較之真空鑄造簡單方便,容易實施。

3 技術成熟性

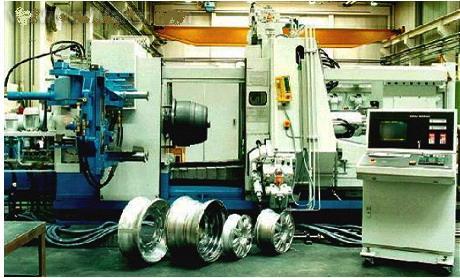

3.1輪轂旋壓設備

輪轂旋壓機具有較高的自動化程度,配套上下料機器人、周轉帶,是規模化生產線中的關鍵設備,能達到每分鐘生產2~4件的生產節拍。具有立式和臥式兩種結構,旋輪頭可正負向高速工作進給,在一個工步可完成粗旋和精整過程,輔助工序少,產品質量及效率較高(圖5)。

圖5 德國萊菲爾德輪轂旋壓機(臥式)

國外旋壓機制造企業有德國萊菲爾德、WF,西班牙DENN,國內有長春55所、北京金時特、北航工藝研究所等。這些國外企業具有較悠久的旋壓設備制造歷史和豐富經驗,在國內有大量的旋壓設備正在使用,技術較為成熟。國內企業近年也設計制造了一些設備并投入使用,其綜合性能基本能滿足市場要求。

3.2 工藝技術

旋壓成形輪轂技術在德國已發展成熟,并有產品應用于市場。目前國內雖沒有成熟產品,但已有個別在旋壓領域具有權威的企業已基本試驗成功,比如西安航天動力機械廠、山東濟寧車輪廠等,相信很快將會有具有自主知識產權的產品投放市場。

4 前景

旋壓成形法是在熱鍛工藝基礎上發展起來的,鍛造制坯后進行旋壓成形,提高了制造精度和強度,機械加工余量大大減少。旋壓輪轂由于不受尺寸制約、產品美觀、性能良好、安全性高、節省材料、節約能源等因素,其發展勢頭良好,旋壓技術屬先進成形技術,其鋁合金車輪旋壓技術水平已基本趨于成熟,在國內已引起較多公司的關注,正逐步向批量生產轉化。另外,已有企業及研究機構開始著手研究鎂合金旋壓成形技術,但目前尚無旋壓成形鎂合金車輪技術研究報告。隨著國內鋁鎂合金產業化的飛速發展,鋁鎂合金旋壓車輪必將有一個巨大的市場需求。

5 規模化生產條件

要達到規模化生產必須要有可靠的原材料來源,建立合適的生產線,以批量化生產模式經營,產品規格要多樣化,市場定位要明確,確立一個以上的戰略合作采購商,并具有先進的管理模式,能適應市場的變化。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-08-19清華社“視頻大講堂”大系AutoCAD 2012中文版機械設計

- 2021-07-16AutoCAD R13實用技術PDF下載

- 2021-07-12Maya 節點技術教程 王澄宇編著PDF下載

- 2021-06-02AutoCAD建筑制圖技術與項目實踐PDF下載

- 2021-05-28常用零部件的AutoCAD二維參數化繪圖技術(上冊)PDF下載

- 2021-05-27常用零部件的AutoCAD二維參數化繪圖技術(上冊)PDF下載

- 2021-05-20清華社“視頻大講堂”大系AutoCAD 2012中文版電氣設計

- 2021-05-20清華社“視頻大講堂”大系AutoCAD 2012中文版機械設計