1 前言

鋼坯的再加熱過程是為熱軋生產進行金屬組織準備的環節,在軋鋼生產中占有十分重要的地位。鋼坯的加熱過程是影響設備運行和產品質量的重要因素:加熱過程中,由于加熱溫度、內部熱應力以及內部組織等的影響,常常會引起后部工序的缺陷,影響最終產品質量。但由于缺乏可行的檢測手段,鋼坯在加熱過程中的溫度分布及加熱狀況一直是依據經驗和理論進行估算的。使得鋼坯燒不透和過燒現象時有發生,也無法動態確定加熱爐中鋼坯的熱爐質量[1,2]。

本工作是針對某廠步進式多段爐加熱制度的優化進行的。在原加熱制度下(工藝A加熱時間為150min),某鋼種的鋼坯經加熱后部分出現斷裂現象。針對這一問題,工作人員對加熱制度進行了改進(加熱時間150min延長為180min,加熱溫度降低),改進后的加熱制度解決了鋼坯的斷裂現象。本計算分別對改進前和改進后的工藝進行了溫度場和應力場的計算,對工藝的優化在理論上給以解釋。

2 計算用鋼種的材料物性

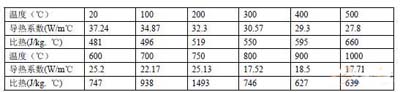

計算用鋼種的材料密度為:7840kg/m3;材料的導熱系數及比熱見表1。

表1.材料的導熱系數及比熱

3 幾何模型及坐標

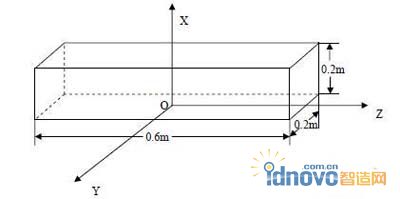

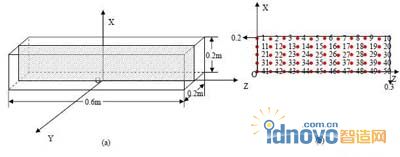

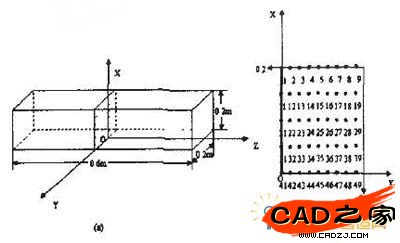

實際的鋼坯端面為0.2m×0.2m 正方形,長度為10m。在實際計算,當長度方向為端面邊長的3 倍以上時,端面對心部的熱應力影響很小。所以在本計算中,建立了尺寸0.2m×0.2m×0.6m 的模型進行計算。計算溫度場及應力場的幾何模型見圖1。

圖1 幾何模型及坐標

4 模型假設

由于加熱爐的復雜性,在進行鋼坯溫度場和應力場計算時,需進行一些假定[3,4]:

(1)不考慮步進梁與鋼坯之間的接觸傳熱,認為鋼坯周圍全是爐氣。

(2)鋼坯與爐氣的對流、輻射傳熱視為與無限大環境的傳熱。

(3)鋼坯在加熱爐各區段內是勻速運動的。

(4)鋼的相變熱通過比熱的變化考慮進去。

5 計算結果及分析

針對兩種不同的工藝,利用ANSYS 有限元平臺,進行了溫度-結構耦合計算。分別計算了不同加熱段坯子的溫度分布和應力強度分布[5]。

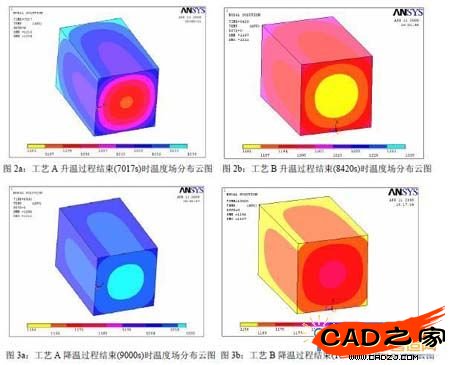

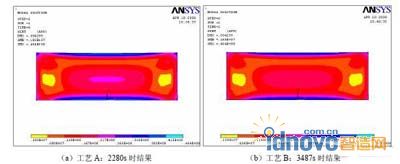

5.1 溫度場分析

分別對兩種不同工藝進行了溫度場的計算,并根據模型的對稱性,沿模型長度z 方向截取1/2 為分析對象。圖2分別為兩種工藝升溫過程結束時溫度場的分布,由圖可看出鋼坯表面溫度高于心部,且角部溫度最高。圖3分別為兩種工藝降溫過程結束時溫度場的分布,由圖可看出鋼坯心部溫度高于表面,且角部溫度最低,說明角部散熱最快。

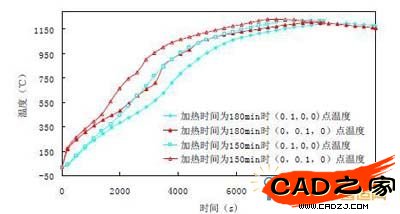

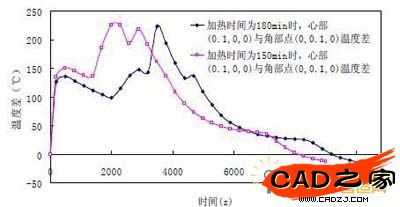

由于鋼坯沿xy 平面斷裂,所以截取z=0 處xy 面進行分析。由圖2 可知,對于xy 面,在加熱結束時心部溫度最低,角部溫度最高。由圖3 可知,在加熱結束時角部溫度最低,心部溫度最高。因此對兩種工藝xy 面的心部和角部點的溫度及溫度差隨時間變化進行比較(圖4,其中(0.1,0,0)為心部點和(0,0.1,0)為角部點;圖5)。

圖 4 工藝A 和B,xy 面心部和角部點的溫度-時間歷程曲線

圖 5 工藝A 和B,xy 面心部和角部點的溫度差-時間歷程曲線

由圖 4 可以看出,加熱制度修改前,在加熱過程中,鋼坯升溫速度快。加熱制度修改前,鋼坯溫度高于修改之后的鋼坯溫度。

由圖5 可知對于工藝A(加熱時間為150min):在8200s 以前,角部溫度高于心部溫度,鋼坯處于加熱狀態,在8200s 以后,角部溫度低于心部溫度,鋼坯心部已經完成升溫過程,并開始向表面傳遞熱量。在2280s 時,溫差達到最大(心部溫度為520℃,角部為745℃,溫差為225℃達到角部溫度的30%)。

對于工藝B(加熱時間為180min):在9200s 以前,角部溫度高于心部溫度,鋼坯處于加熱狀態,在9200s以后,角部溫度低于心部溫度,鋼坯心部已經完成升溫過程,并開始向表面傳遞熱量。在3487s 時,溫差達到最大(心部溫度為629℃,角部為852℃,溫差為223℃達到角部溫度的26%)。

在加熱初始階段(300s 左右),兩種工藝的心部角部溫度差很接近;在3200s 前,工藝A(加熱時間為150min)心部角部溫度差高于工藝B(加熱時間為180min)。而在3200s 后,工藝A(加熱時間為150min)心部角部溫度差基本低于工藝B(加熱時間為180min)。

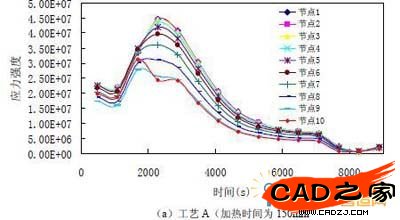

5.2 應力強度分析

由于溫度分布不均勻,將在鋼坯內產生熱應力。根據溫度場的計算結果,對模型進行了熱應力的計算。

由于鋼坯沿 xy 面斷裂,為確定斷裂面在z 軸方向的位置,在本計算中,截取了位于鋼坯中心的xz 面進行熱應力分析(圖6a)。圖7 分別為兩種工藝下,應力強度沿xz 面的分布云圖,由圖可看出,應力強度對稱分布于z=0 平面兩側;中心部位應力強度較高,且隨z 坐標的增大,應力強度降低;但是在接近表面時,應力強度增加。本計算只截取了z>0 的半個平面進行分析,我們沿分析面上的x 軸取五條線(x=0, 0.05, 0.1, 0.15, 0.2),并在這五條線上分別取10 個節點(圖6b)進行應力強度分析。

圖6 熱應力分析截取斷面(a)及節點(b)

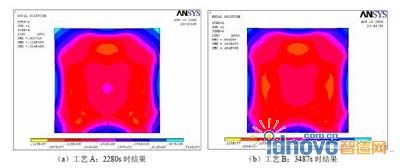

圖7 應力強度沿xz 面的分布云圖

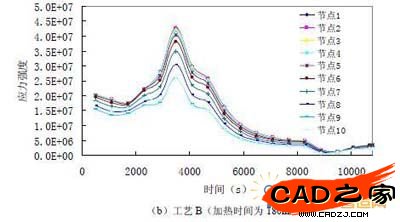

圖8 為x=0.2 線上節點的應力強度隨時間變化的歷程曲線,計算結果表明,在整個時間歷程中,節點1(中心軸上節點)(見圖6a)的應力強度最大,隨z 坐標的增大,節點的應力強度逐漸降低,所以鋼坯沿靠近中心xy面斷裂。對于工藝A,節點應力強度在2280s 左右(預熱段)出現最大值;對于工藝B,節點應力強度在3487s(加2 段)左右出現最大值。隨后各點的應力強度隨時間增加降低,且各點的應力強度逐漸趨于一致。這與溫度場的結果相對應:對于工藝A,在2280s 左右(預熱段),鋼坯溫度差達到最大,對于工藝B,在3487s 左右(加2 段),鋼坯溫度差達到最大。隨后溫度差隨時間增加降低,各點的溫度逐漸趨于一致,達到均熱狀態。

(a)工藝A(加熱時間為150min

(b)工藝B(加熱時間為180min)

圖 8. 位于y=0 的xz 面上節點應力強度隨時間變化的歷程曲線

根據以上的分析結果,鋼坯沿中心xy 面斷裂,故我們截取位于z=0 的xy 面進行進一步的分析(圖9a)。圖10 分別為兩種工藝下,應力強度沿xy 面的分布云圖,由圖可看出,應力強度對稱分布于y=0 平面兩側;位于鋼坯上表面角部應力強度最大,說明該處容易發生裂紋。本計算只截取了y>0 的半個平面進行分析,我們沿分析面上的x 軸取五條線(x=0, 0.05, 0.1, 0.15, 0.2),并在這五條線上分別取9 個節點(圖9b)進行應力強度分析。

9熱應力分析截面取斷面(a)及節點(b)

圖 10 應力強度沿XY 面的分布云圖

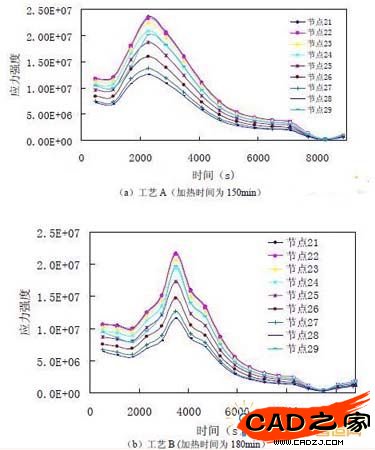

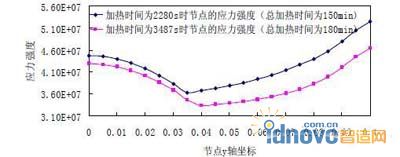

圖 11 為x=0.1 線上節點的應力強度隨時間變化的歷程曲線,計算結果表明,在整個時間歷程中,節點21(中心軸上節點)(見圖9a)的應力強度最大,隨y 坐標的增大,節點的應力強度降低,在接近表面處,應力強度增加。對于工藝A,節點應力強度在2280s 左右(預熱段)出現最大值;對于工藝B,節點應力強度在3487s(加2 段)左右出現最大值。隨后各點的應力強度隨時間增加降低,且各點的應力強度逐漸趨于一致。 根據前面的分析結果,對工藝A(加熱時間為150min)在2280s 時位于xy 中間面x=0.2 上各節點的應力強度和工藝B(加熱時間為180min)在3487s 時相應位置上各節點的應力強度進行比較(圖12)。結果表明工藝經修改后,應力強度降低。并根據公式

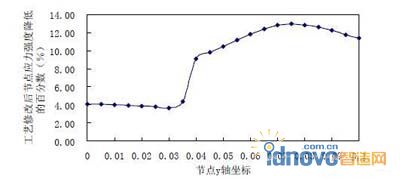

![]() 計算了工藝修改后應力強度降低的百分數(圖(13)。由圖可知應力強度最大點(z=0 的xy面角部位置)降低了11.40%。

計算了工藝修改后應力強度降低的百分數(圖(13)。由圖可知應力強度最大點(z=0 的xy面角部位置)降低了11.40%。

圖 11.位于z=0 的xy 面上節點應力強度隨時間變化的歷程曲線

圖 12. xy 中間面x=0.2 線上節點應力強度的比較

圖 13.工藝修改后節點(位于xy 中間面x=0.2 線上)應力強度降低的百分數

6 結論

(1)工藝A 在2280s 左右(預熱段),鋼坯溫度差達到最大,節點應力強度在此時出現最大值;工藝B在3487s 左右(加2 段),鋼坯溫度差達到最大,節點應力強度在此時出現最大值。

(2)從Y=0 的XZ 面上的應力強度分布可知:位于中心軸上的節點應力強度最大,隨z 坐標的增大,節點的應力強度逐漸降低,所以鋼坯沿靠近中心xy 面斷裂。

(3)從z=0 的XY 面上的應力強度分布可知:應力強度對稱分布于y=0 平面兩側;位于鋼坯上表面角部應力強度最大,說明該處容易發生裂紋。

(4)計算結果表明:工藝經修改后,應力強度最大點(z=0 的xy 面角部位置)降低了11.40%。

(5)可適當加長預熱段和加2 段時間,減少加1 段和均熱段的時間,降低最大應力強度,使得應力強度在整個工藝過程均勻化,從而降低斷裂的可能性。

(6)由于方坯的斷裂原因很復雜,在理論分析上筆者還將要做進一步的工作。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF