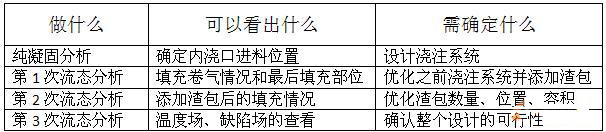

本文通過流體分析軟件,對產品壓鑄模具進行設計和壓鑄可行性分析。流體分析軟件能夠精確地模擬具有自由表面的流體的流動問題。運用它可以幫助模具設計人員確定澆注系統的位置,并且對澆注系統的流道方式進行優化。并且通過強大的流體計算能力,分析填充過程中可能產生的卷氣位置和最終填充位置,讓設計人員對渣包的排布做出正確的判斷。通過流體分析軟件設計產品模具的過程如表1:

表1 側蓋零件模型圖表

1 鑄件的建模

1.1 CAD建模和網格劃分

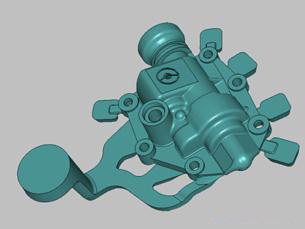

首先對產品實物進行測繪,在CAD中對側蓋產品進行實體建模,如圖1:

圖1 零件模型圖

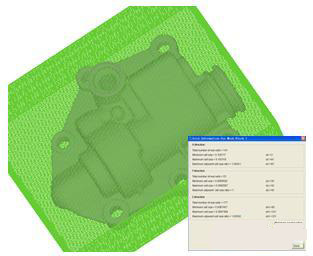

運用通用接口格式導入到流體分析軟件中,在前處理模塊對該文件進行網格劃分,在進行網格剖分時,需要選擇合適的參數,既要保證計算的精度,又不能使網格數量太多,節省計算時間,便于調試,由于該零件無薄壁和大曲率部位,采用長寬高相等的正方體網格劃分。計算總單元數1322721,側蓋零件的差分網格顯示如圖2所示:

圖2 模型的網格劃分

1.2 鑄造參數的選擇

一切參數應選與實際情況一致,采用壓鑄鋁合金ADC12,澆注溫度為700℃,內澆口速度60m/s。

2 模具澆注系統設計

2.1 澆注系統進料位置

產品在壓鑄成型過程中,澆注系統對鑄件的外觀形態和內部質量起著重要作用。澆注系統的設計原則是保證產品填充完全的前提下,減少填充過程中的渦流和液體碰撞,防止行腔內殘留的氣體留在鑄件中,產生氣孔等缺陷。

圖3 側蓋凝固場

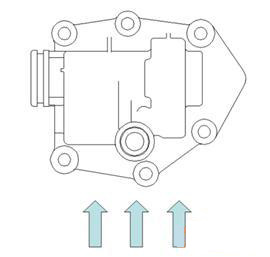

通過純凝固計算,得出在沒有補縮的情況下鑄件的最后凝固區域。在圖3中,黃色部分為最后凝固區域,所以澆注系統進料位置要靠近最大的未凝固區域,以便為該區域提供補縮通道。圖4為澆注系統進料位置。

圖4 側蓋澆注系統進料位置

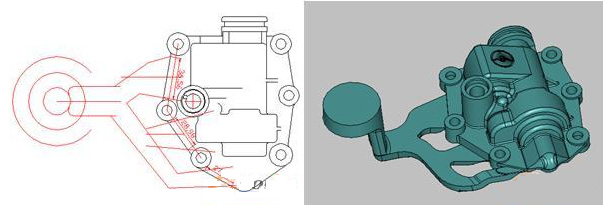

2.2 澆注系統造型

在CAD軟件中,對零件實體在1平面上進行投影,導出2D文件格式到AUTOCAD中,通過AUTOCAD靈活的2D線條繪制,創建澆注系統的外輪廓,并且保證內澆口部分的有效長度。接下倆在AUTOCAD中做的輪廓線導入到3維軟件中,利用這些線條進行澆注系統的建模,2D尺寸和3D模型如圖5所示:

圖5 澆注系統設計2D、3D

3 側蓋帶澆注系統的填充

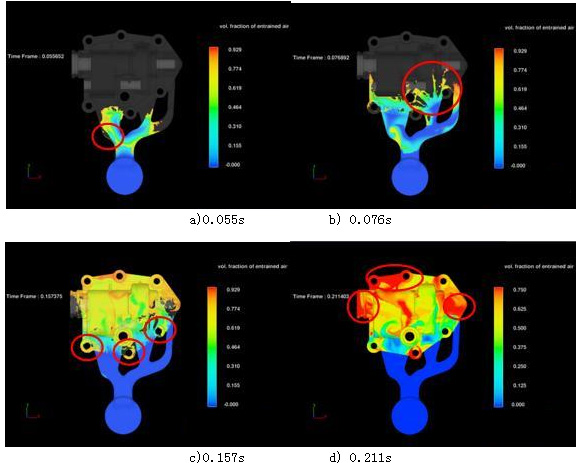

圖6為4個時間點下的側蓋充型模擬:

圖6 側蓋充型過程

a)左側澆道在鋁液剛填充的時候,有卷氣現象,為了避免把氣體帶入到鑄件中,此處可以考慮按照流動狀態修改澆注系統輪廓線。

b)金屬液從內澆口進入到鑄件中時,中間澆道有噴濺現象產生,可以考慮增加該處內澆口的橫截面積。

c)當金屬液持續進入到鑄件中,有些靠近內澆口的位置出現未填充滿現象,該處已經被鋁液分隔成獨立區域,所以氣體沒法跑出,最后只能留在鑄件中,這幾個位置可以考慮加設渣包,讓氣體排入渣包中。

d)最后分析填充結束,缺陷場的分布,紅色區域為填充末端并且卷入空氣的部分,這些地方都要增加渣包,即起到排除氣體的作用,又給填充過程中產生的氧化夾雜提供了容納的空間。

4 側蓋渣包的設計

通過上面的充型分析,最終確定澆注系統和渣包位置,如圖7所示

圖7 側蓋完整澆注系統

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF