本文探討研究了在COSMOSMotion中的裝載機工作裝置仿真分析。

輪式裝載機工作裝置是帶有液壓缸的空間多桿機構,工作裝置設計水平的高低直接影響裝載機作業的性能,進而影響整機工作效率。過去基本沿用類比法進行設計,工作煩瑣、設計精度低、周期長,且不易獲得各項性能指標都比較滿意的方案。因此裝載機的開發通常需要用物理樣機來評價整機的綜合性能,樣機只能在開發后期制造裝配,不能參與產品的早期開發評價過程,且物理樣機生成周期長、成本高、修改困難。本文用SolidWorks軟件建立裝載機工作裝置的虛擬樣機模型,用COSMOSMotion軟件對其進行仿真分析,有效地避免了物理樣機開發模式存在的缺陷,使裝載機工作裝置的性能評價可在設計過程中完成,在制造之前發現并更正設計錯誤,完善設計方案,縮短了產品的開發周期,提高了設計質量。

1工作裝置的建模與仿真。

1.1三維建模

裝載機工作裝置由鏟斗、動臂、搖臂、拉桿、前車架、轉斗油缸缸筒、轉斗油缸活塞桿、舉升油缸缸筒、舉升油缸活塞桿等構件組成。以某ZL20裝載機為例,采用SolidWorks軟件對裝載機工作裝置組成零件進行三維建模,然后以前車架為基礎進行虛擬樣機模型裝配。在鏟斗和動臂、鏟斗與拉桿、拉桿與下搖臂、上搖臂與轉斗油缸活塞桿、轉斗油缸缸筒與前車架、舉升油缸活塞桿與動臂、舉升油缸缸筒與前車架以及動臂與前車架之間施加轉動副約束;在轉斗油缸缸筒與轉斗油缸活塞桿、舉升油缸缸筒和舉升油缸活塞桿之間施加移動副約束;車輪與地面的移動用移動副模擬。裝載機工作裝置二維裝配及運動仿真模型見圖1。

1.2仿真平臺

采用COSMOSMotion軟件為裝載機工作裝置的仿真研究平臺。COSMOSMotion是與Solidworks軟件無縫集成的全功能運動仿真軟件,可以對復雜機械系統進行完整的運動學和動力學仿真。COSMOSMotion軟件支持多種約束,包括轉動副、移動副、圓柱副、球面副、萬向節、螺紋副、平面副和固定約束,支持共點、共線、共面、平動、平行軸、垂直等虛約束。COSMOSMotion可分別按位移、速度或加速度定義各種運動,包括定值、步進、諧波、樣條曲線和函數等運動。用COSMOSMotion可以建立各種復雜的實際系統的精確運動仿真模型,對運動仿真的結果,可以通過多種方式來研究,滿足用戶對運動仿真分析的各種需求。

1.3仿真工況

根據ZL20裝載機的實際工作情況設定工作裝置仿真時間為17s,開始鏟斗沿料堆底部插人時間3s;上翻轉裝滿鏟斗時間2s;動臂液壓缸運動舉伸動臂的時間6s;轉斗油缸反向運動卸載時間2s;工作裝置返回時間4s。

1.3.1添加約束

將在Solidworks中創建的ZL20裝載機工作裝置按照部件間的運動關系添加約束,各構件間除活塞桿與缸筒、車輪與地面添加移動副外,其他構件間添加轉動副。

1.3.2施加運動

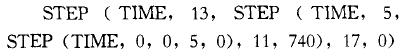

模擬裝載機采用一次單獨鏟掘法工作。裝載機用1擋直線前進,行駛速度一般在2.5~4.0km/h內;鏟斗斗刃沿料堆底部插人.插人深度約為斗底長度時,裝載機停止前進;然后轉斗油缸運動向上翻轉鏟斗;翻轉鏟斗到位后,動臂液壓缸運動舉伸動臂;舉伸動臂到位后,轉斗油缸反向運動使鏟斗卸載;最后工作裝置返回。采用COSMOSMotion內嵌MSC.ADAMS系統提供的階躍函數STEP(TIME,t1,x1,t2,x2)來完成運動副驅動的設定。

車輪與地面移動副的運動函數為:STEP(TIME,0,0,3,300)

轉斗液壓缸的運動函數為:

動臂液壓缸的運動函數:

1.3.3施加載荷

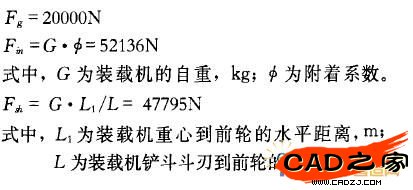

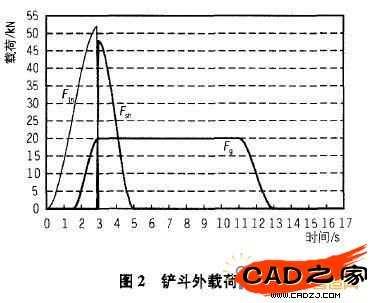

采用一次單獨鏟掘法工作時,鏟斗插入和鏟裝是順序進行的,工作裝置所受的外載荷有插人阻力Fin,鏟取阻力Fsh,物料重力Fg,插人阻力和鏟取阻力依次達到最大值,物料重力不發生變化。工作裝置所受的外載荷為:

函數圖像如圖2所示

2工作裝置的仿真分析

設定好初始條件后,運行仿真,對仿真的結果進行分析如下。

2.1鏟斗平動

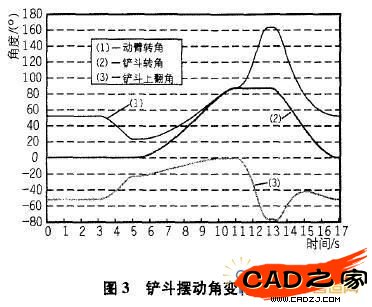

圖3為工作裝置鏟掘、舉升、降落時鏟斗擺動角變化規律。為了避免物料散落,要求當轉斗油缸閉鎖,動臂油缸使動臂舉升時,連桿機構能使鏟斗接近平動,其擺動角≤15°。圖中在5~11s動臂舉升這段曲線匕鏟斗仁翻角在-20.5°~-1.5°范圍變化。在5-6.5s范圍內擺動角不滿足要求,其它時間段擺動角均滿足要求。說明動臂在舉升開始時,鏟斗的運動不是平動,裝載的物料有散落,其它過程中鏟斗基本保持水平。因此可以對工作裝置6桿機構進行調整優化,以滿足鏟斗平動性要求。

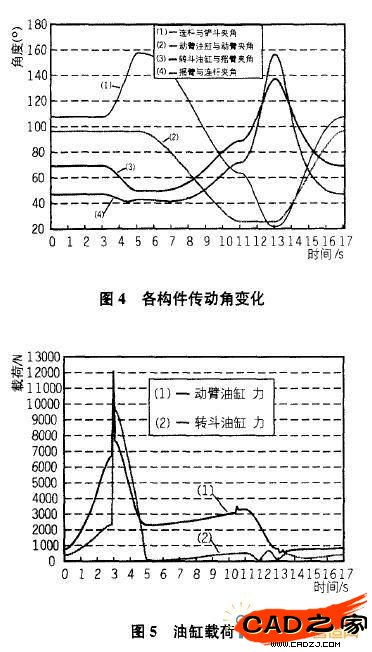

2.2工作裝置傳動角

圖4為工作裝置在作業過程中連桿與鏟斗傳動角、動臂油缸對動臂傳動角、轉斗油缸對搖臂傳動角、搖臂對連桿傳動角的變化曲線,圖中可以看出它們對應的最小傳動角分別為22.3°(5s),25.50(11~13s),42.7°(13s)和23.4°(13s),都符合傳動角大于10°的要求除連桿與鏟斗傳動角外,其它最小傳動角的發生位置均在卸載結束后。說明該裝載機工作裝置動力設計是合理的,滿足設計的要求。

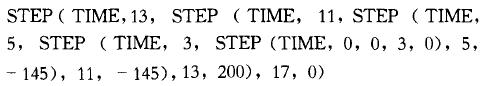

2.3油缸受力

圖5為轉斗油缸活塞桿和動臂油缸活塞桿在作業過程中的受力變化。可以看出在1~3s鏟斗插入料堆時,轉斗油缸和動臂油缸受力變化趨勢基本一致,隨著鏟斗鏟掘深度的增加而增加,此時轉斗油缸和動臂油缸的閉鎖力分別為2340N和6728N;鏟斗插人料堆完成后,鏟斗翻轉,在3s時達到了最大值,此時轉斗油缸的主動力為11270N,動臂油缸的閉鎖力12074N,鏟掘完成后作用力迅速下降;在5~11s動臂重載舉升過程中,作用力基本平穩,最大舉升力為3292N;在鏟斗翻轉卸載時,轉斗油缸作用力出現了突變點,卸載完后,作用力下降。

通過上述仿真分析,完成了裝載機工作裝置的性能評價。根據仿真的數據變化以及模型的運動,了解所設計ZL20裝載機工作裝置的綜合性能,其結果可以用來修改完善設計方案,使設計的裝載機工作裝置性能得到提高,所使用的仿真方法對裝載機工作裝置設計具有重要的參考價值。