本文探討研究了ZYB600F型液壓靜力壓樁機懸臂強度分析方法等內容。

0引言

液壓靜力壓樁機是實施靜力壓樁工法的關鍵施工設備。這種設備施工時具有無震動、無噪聲、無油污飛濺、施工質量好、使用費用低、工作效率高、壓樁速度快、操作者勞動強度低等特點,是環保型樁工機械。正因為液壓靜力壓樁機具有以上特點,所以在現代建筑基礎施工領域中得到了廣泛的應用。但由于液壓靜力壓樁機的工作條件不好,工況復雜,致使壓樁機的懸臂在工作中易發生嚴重變形或開裂,從而降低其使用壽命或因不能滿足工程施工的要求而影響施工。

液壓靜力壓樁機懸臂結構的設計,大多是利用材料力學知識來進行強度分析,往往注重宏觀結構和制造工藝等方面的要求,而忽略了其微觀特征。有限元分析方法是用有限個單元將連續體離散化,通過對有限個單元作分片插值求解各種力學、物理問題的一種數值分析方法。有限元法把連續體離散成有限個單元,每個單元的場函數是只包含有限個待定節點參量的簡單場函數,這些單元場函數的集合就能近似代表整個連續體的場函數。根據能量方程或加權殘量方程可建立有限個待定參量的代數方程組,求解此離散方程組就得到有限元法的數值解門。故本文利用有限元分析方法,在短船懸空、長船著地支撐時一對角線上的兩個支腿油缸支撐,另一對角線上的兩個支腿油缸懸空這一最不利工況下,對液壓靜力壓樁機懸臂進行靜態分析,闡述液壓靜力壓樁機懸臂受力特征,分析懸臂變形或開裂的原因,探討懸臂的結構優化途徑

1 ZYB600F型液壓靜力壓樁機基本結構

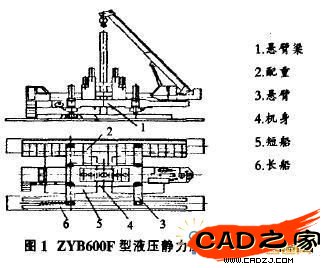

ZYB600F型液壓靜力壓樁機的基本結構如圖1所示,主要由懸臂梁、配重、懸臂、機身、短船和長船等組成。

2懸臂受力分析及強度校核

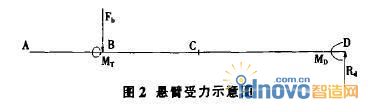

液壓靜力壓樁機在實際工作中,因地質條件和路面情況等因素的不同,在短船懸空、長船著地支撐時,可能出現一對角線上的兩個支腿油缸支撐,另一對角線上的兩個支腿油缸懸空的情況。由材料力學中的相關知識可知,在這種工況下,懸空的懸臂可簡化為一懸臂梁.其受力情況如圖2所示。

圖中:A-懸臂的外端點;B-橫梁與懸臂接觸的幾何中心;Fb橫梁和配重在懸臂上的壓力;C-支腿油缸的支撐點;Fc-支腿油缸的支撐反力;D-懸臂與機身的連接點,解除該點的約束,可用機身連接點對懸臂的約束反力Rd和Ma來代替;Mr-橫梁及配重對該懸臂產生的扭矩。

根據液壓靜力壓樁機設計的資料及工作要求,現已知橫梁質量mhl=8t,機身質量mjs=80t,長船質量mcc=20t ,短船質量mdc=24t,配重mpx=240t。我們利用材料力學知識對懸臂進行分析與計算,可得:Rd=Fb=6.4*105(N);MD ≈154*107(Nmm);MT207.4*107 (Nmm)。

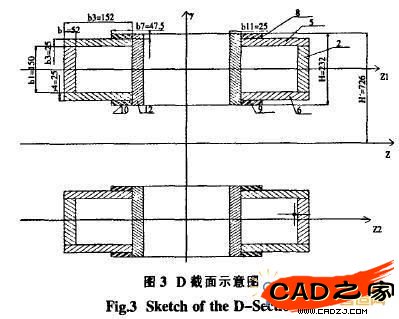

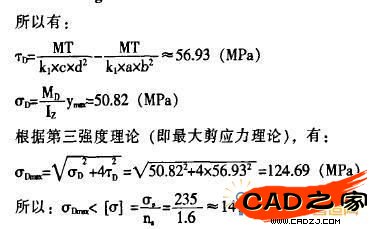

根據受力特點和力學原理分析,可知其危險截面可能在D處.而D截面的結構尺寸及形狀如圖3所示。

因此,在此工況下D截面處的正應力小于許用值,因此是安全的。

3有限元分析

3.1建立實體模型

利用SolidWorks 建立懸臂和機身連接的實體模型,如圖4所示。根據研究問題的性質,在建立實體模型的過程中,對一些非接觸配合的凸臺進行了省略,懸臂端面的限位條也省略,機身用一框架結構代替,省略了長船和短船,4個支腿著地時,支腿球頭以一球面約束進行模擬。

3.2建立有限元分析模型

(1)利用Cosmos有限元分析軟件,對實體模型用標準網格器按實體網格類型4Point形式劃分網格。

(2)定義材料為普通碳素結構鋼Q235(密度為kg/m3,彈性模量為Mpa,泊松比為0.3)。

(3)施加載荷與約束,根據設計資料,已知單根配重橫梁重4t,單邊配重的重量為24Ot,根據工作需要,均以面力方式施加到機身和懸臂上,如圖5所示。

關于約束.一方面是對于支腿的約束.在此工況下,支腿在X, Y, Z三個方向上的移動應予以限制,而轉動不必限制,因此,支腿可用徑向力加以約束,如圖6所示;另一方面是懸臂旋轉座與機身接觸處的約束,以及懸臂的銷軸與機身接觸處的約束,對于這一問題,應用相觸面組進行處理,即定義源與目標實體之間的相觸面。根據它們的實際接觸情況,在此應用無穿透型接觸面組,此接觸類型可防止源與目標實體之間產生干涉,但允許源與目標實體之間形成縫隙。

(4)計算求解。利用Direct sparse解算器進行求解,得到最大應力為:σmax=172.3MPa。

3.3分析與比較

本工況下與其它工況相比較,由于橫梁及配重對懸空的懸臂產生了較大的扭矩Mr,從而惡化了該懸臂的的受力情況。作者認為主要是以下兩個方面的原因:①材料力學計算中,把機身與懸臂機構當成一個整體,忽略了它們之間的聯接,這樣,計算中的受力情況與實際受力情況是不完全一致的;②應用材料力學知識計算時,沒有考慮懸臂的應力集中問題。而實際結構中,懸臂旋轉座與機身上平面相接觸的水平面與垂直部分的相交處,形成了一個直角,因此,在此處產生力集中,形成一最大應力集中區域。

4結論

(1)利用CosMos有限元分析時,懸臂產生變形與實際變形情況完全一致;產生裂紋或發生開裂的情形與實際情況也相同,這說明利用有限元分析的結果與實際情況是相符合的。

(2)利用有限元分析時,能夠明確標示出構件受力最大的區域或應力集中的區域;同時,通過上述分析,找到了懸臂產生嚴重變形或開裂的主要原因,這為懸臂的結構優化指明了方向。