1 引言

整車安全性能是反映汽車設(shè)計水平的重要性能指標(biāo)之一,也是影響消費(fèi)心理的關(guān)鍵因素。隨著CAE軟件及高性能并行計算硬件資源的不斷提升,碰撞安全CAE仿真分析貫穿于概念設(shè)計階段、工程詳細(xì)設(shè)計階段,及開發(fā)性試驗(yàn)問題解決階段等整車開發(fā)流程,發(fā)揮著越來越重要的作用。其中,在概念設(shè)計階段,針對標(biāo)桿車的對標(biāo)分析(Benchmarking)不但是設(shè)定整車安全性開發(fā)目標(biāo)、確定VTS、SSTS指標(biāo)、完成結(jié)構(gòu)耐撞性指標(biāo)分解的關(guān)鍵環(huán)節(jié),而且可以通過標(biāo)桿車試驗(yàn)與仿真分析結(jié)果的相關(guān)性研究,驗(yàn)證整車碰撞分析有限元模型的精度及建模方法。本文擬建立概念分析階段的CAE流程,以側(cè)面碰撞分析有限元模型對標(biāo)分析為例,給出較為詳細(xì)的對標(biāo)過程,驗(yàn)證模型的有效性,為后續(xù)工程詳細(xì)設(shè)計階段的側(cè)面碰撞性能開發(fā)提供對標(biāo)過程,驗(yàn)證模型的有效性,為后續(xù)工程詳細(xì)設(shè)計階段的側(cè)面碰撞性能開發(fā)提供高精度的仿真分析模型。

2 CAE對標(biāo)流程

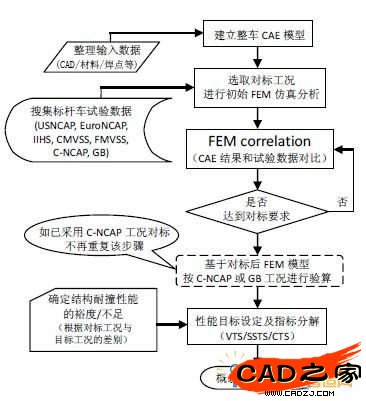

本文制定了概念設(shè)計階段的CAE工作流程,主要包括對標(biāo)和定標(biāo)兩個關(guān)鍵環(huán)節(jié)。建立初版整車碰撞模型后,選取對標(biāo)分析工況,根據(jù)被選定對標(biāo)工況的試驗(yàn)結(jié)果,開展整車碰撞模型的相關(guān)性研究(FE Model correlation),當(dāng)滿足對標(biāo)要求后,再實(shí)施新車型的定標(biāo)流程,詳細(xì)過程如圖1所示。

圖1 概念分析階段CAE流程

美國公路安全保險協(xié)會(IIHS)是美國的兩大NCAP機(jī)構(gòu)之一,以優(yōu)秀(Good)、良好(Acceptable)、及格(Marginal)和差(Poor)四個級別分級評定,為消費(fèi)者提供權(quán)威的汽車安全信息,其測試結(jié)果直接與車輛保險費(fèi)率掛鉤,堪稱是世界上最權(quán)威、標(biāo)準(zhǔn)最嚴(yán)格的第三方安全測試機(jī)構(gòu)。本文根據(jù)標(biāo)桿車側(cè)碰試驗(yàn)數(shù)據(jù)掌握情況,選取IIHS的側(cè)面碰撞工況開展標(biāo)桿車側(cè)面碰撞CAE模型的對標(biāo)工作。

3 整車建模及對標(biāo)工況設(shè)定

3.1 整車模型搭建

基于HyperMesh前處理平臺,對白車身(BiW)、四門兩蓋、前/后副車架、動力總成、懸架及輪胎系統(tǒng)、IP橫梁及儀表板,前/后排座椅骨架,左側(cè)車門附件及門內(nèi)飾等系統(tǒng)及零部件進(jìn)行了網(wǎng)格劃分,并按照BOM設(shè)定料厚及材料屬性。

其中,對B柱,門檻梁,頂蓋橫梁及上邊梁,座椅橫梁,側(cè)門防撞杠等影響車體側(cè)面結(jié)構(gòu)耐撞性的關(guān)鍵零部件使用了QEPH單元類型,厚度方向5個積分點(diǎn)。

在HyperCrash中讀入連接信息,搭建整車碰撞模型,單元總數(shù)為1,617,538,其中Spring單元6868,Beam單元712,Shell單元1,239,104(三角形單元比例為4.4%),Solid單元370,854。

3.2 側(cè)面碰撞仿真分析工況設(shè)定

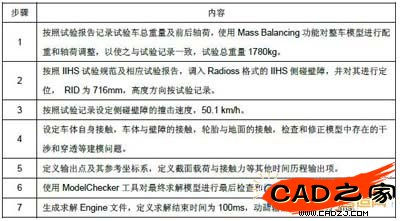

基于HyperCrash[2],按照IIHS側(cè)面碰撞工況要求,對整車碰撞模型進(jìn)行信息確認(rèn),完成相關(guān)設(shè)定(見表1),整車側(cè)碰分析CAE模型如圖2所示。

表1 側(cè)面碰撞仿真分析工況設(shè)定步驟

圖2 整車側(cè)面碰撞CAE模型

4 CAE分析結(jié)果及試驗(yàn)對比

采用RADIOSS顯式求解器進(jìn)行仿真計算,從車身整體變形模式、壁障變形模式、車門防撞梁變形模式、B柱變形模式及關(guān)鍵位置變形量、車身側(cè)面外板Y向變形輪廓曲線等方面,進(jìn)行仿真分析與IIHS試驗(yàn)結(jié)果的相關(guān)性研究。

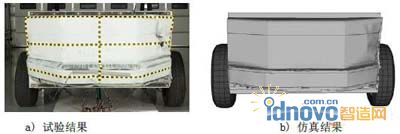

圖3給出了車身側(cè)面的整體變形模式。從圖3可以看出,在車身的風(fēng)窗立柱中部,門檻梁中部,后側(cè)門中部及后上角等主要變形部位,試驗(yàn)與仿真結(jié)果吻合較好。

圖3 側(cè)面整體變形模式對比

圖4給出了碰撞后IIHS試驗(yàn)壁障與仿真壁障的變形結(jié)果,壁障上部的變形主要發(fā)生在右上角,上部其余位置沒有明顯變形,試驗(yàn)與仿真吻合較好。

圖4 壁障變形模式對比

圖5給出了前、后側(cè)門防撞梁,前、后側(cè)門腰線加強(qiáng)板等側(cè)面結(jié)構(gòu)的變形輪廓,試驗(yàn)與仿真結(jié)果吻合較好。

圖5 側(cè)面結(jié)構(gòu)件變形輪廓對比

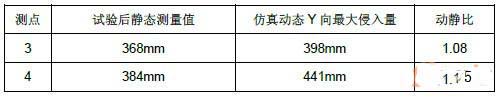

B柱變形模式的對比結(jié)果如圖6所示,碰撞側(cè)的B柱整體變形模式與試驗(yàn)吻合很好,上部與中部有兩個輕微的Buckling,B柱下部有較大程度彎折。從圖7可以清晰的看出,B柱侵入變形剖視圖輪廓的試驗(yàn)和仿真結(jié)果吻合度很高。本文按照IIHS測試報告給出的B柱內(nèi)板中部測點(diǎn)位置(見圖8a),通過后處理平臺,在仿真模型相同位置(見圖8b)提取出了Y向動態(tài)侵入量,表2列出了上述兩個關(guān)鍵測點(diǎn)的侵入量對比情況(因有限元模型中未包括測點(diǎn)5所在零件,故此點(diǎn)未作比較),仿真結(jié)果的動態(tài)侵入量與實(shí)測點(diǎn)的靜態(tài)侵入量比值(動靜比)分別為1.08和1.15,對于IIHS側(cè)面碰撞工況,動靜比范圍一般為1.05-1.2,因此本文認(rèn)為該項分析結(jié)果與試驗(yàn)結(jié)果吻合程度較高,進(jìn)一步驗(yàn)證了有限元模型的精度。

圖6 B柱整體變形模式對比

圖7 B柱變形輪廓剖視圖

圖8 B柱關(guān)鍵位置Y向變形量對比

表2 B柱關(guān)鍵測點(diǎn)Y向變形量

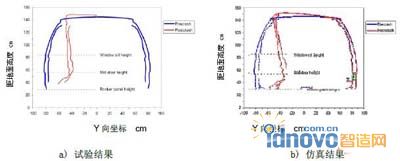

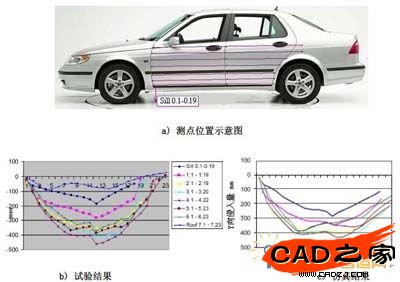

圖9給出了車身側(cè)面外板的侵入量輪廓曲線。測點(diǎn)位置如圖9a所示,門檻外側(cè)最下位置為Sill 0基線,沿Z向向上依次為Sill1~Sill6(沿X方向取19-23個測點(diǎn)),最上端為Roof7(23個測點(diǎn))。車身外側(cè)面板中部侵入輪廓(Sill 3,Sill4)仿真曲線與試驗(yàn)吻合,下部(Sill1,Sill2)比試驗(yàn)之稍大,上部(Sill5,Sill6)比試驗(yàn)稍小,但輪廓曲線的趨勢一致。可通過在模型中引入側(cè)碰假人,添加中央通道上的副儀表板及其加強(qiáng)支架,來進(jìn)一步提高模型精度。

5 結(jié)論

本文建立了包括對標(biāo)和定標(biāo)兩個關(guān)鍵環(huán)節(jié)的整車碰撞安全概念分析階段的CAE流程,以側(cè)面碰撞有限元模型對標(biāo)分析為例,給出了模型對標(biāo)步驟,并基于IIHS試驗(yàn)數(shù)據(jù),從車身整體變形模式、壁障變形模式、車門防撞梁變形模式、B柱變形模式及關(guān)鍵位置變形量、車身側(cè)面外板Y向變形輪廓曲線等諸多方面,對側(cè)面碰撞分析有限元模型進(jìn)行了較為全面的校驗(yàn),試驗(yàn)與仿真結(jié)果吻合度較高,為基于該轎車平臺的新車型開發(fā)工作奠定了一定的基礎(chǔ)。

需要指出的是,側(cè)面碰撞對標(biāo)分析僅是校驗(yàn)整車碰撞模型的部分工作,100%正面剛性墻及40%偏置碰撞模型的標(biāo)定步驟及結(jié)構(gòu)耐撞性參數(shù)將更為繁多,尤其是前副車架在碰撞過程中是否考慮設(shè)置失效,何時設(shè)置失效,均需要充足的對標(biāo)實(shí)驗(yàn)數(shù)據(jù)支持,本文限于篇幅并未提及。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF