本文探討研究了錐形電機定子殼的擠壓鑄造工藝相關內容。

分析了錐形起重電機定子殼的工藝特點,設計了擠壓鑄造模具,分析了模具的設計要點和擠壓鑄造工藝參數。

1 工藝分析

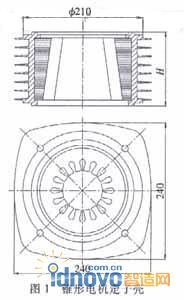

與一般電機相比,起重電機要求具有一些特殊性能,常常采用錐形轉子和定子結構。圖1所示零件是PK型錐形起重電機定子殼。中間為硅鋼片層疊鐵芯,外層包覆鋁合金殼層,殼層外有周向分布的多排散熱片。

零件結構和工藝上有以下特點:

(1)預制的硅鋼片層疊鐵芯在模具成型工藝中嵌入定子外殼中間。

(2)必須保證層疊鐵芯中無鋁合金滲入。

(3)徑向分布多排散熱片,散熱片厚為2—4mm,需采用多向開模以保證制件順利取出。

(4)制件外觀要求表面光潔、特別是較薄的散熱片要輪廓清晰。

(5)本產品為系列產品,其系列特征為:高度尺寸H可變,其他尺寸相同。

2 模具結構設計及其工作過程

2.1 模具結構

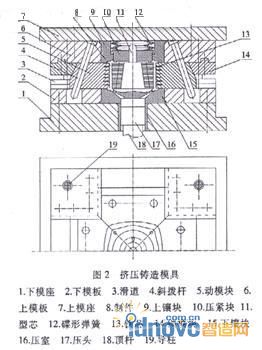

根據制件的結構與要求,采用擠壓鑄造上藝,模具結構如圖2所示。定子鐵芯用型芯11定位并置于型腔中心。流道位于制件下端,采用4條均布的變截面流道將金屬液流引入型腔。散熱片由4塊側向分模的動模塊5成刑,其余部位由上、下鑲塊和型芯成型。

2.2 模具工作過程

本模具設計在YA32—315型普通油壓機上工作。其工作過程如下:開摸狀態下,將熔化好的鋁合金液體澆人到壓室16中,放人型芯1l和鐵芯13,油壓機活動橫梁下行使模具合模,碟形彈簧12使壓緊塊Io壓緊鐵芯。油壓機下缸推動頂桿12和壓頭11上行,使金屬液體通過澆口進入、充滿型腔并在壓力下結晶、凝固。

保壓一定時間后開模。油壓機活動橫粱帶動上模回程,斜撥桿4使動模塊5產生橫向運動完成開棋后,頂桿特制件及余料頂出。取下制件,噴刷涂料,壓頭下行復位后即可進行下一次丁作循環。

3 模具設計與工藝要點

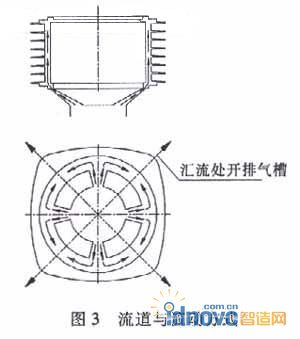

(1)采用4條均布的變截面流道,其分布如圖3,產生的金屬液流動方式如圖3中箭頭所示。金屬液體匯流于4塊動模塊的分模面處,在此處開設排氣槽以保證散熱片成型完整、乾廓清晰。

(2)必須采用合適的擠壓鑄造參數。本例中各設計參數為:充型速度1.5m/s;充型時間1.28充型壓力30MPa;金屬液慍度700—720℃;模具溫度200—25℃;保壓時間lOs;所用設備為YA32—311普通油壓機。

(3)由于鐵芯疊片的高度尺寸與疊放工藝有關,因此,在模具合模時采用碟形彈簧12和壓緊塊Io彈性壓緊。壓緊力太小,金屬液會滲入鐵芯;壓緊力太大,鐵芯則會變形。壓緊塊與鐵芯之間的接觸面大小電會產生類似的問題,壓緊接觸面太大,金屬液會滲人鐵芯;壓緊接觸面太小,鐵芯則會變形。因此,必須選擇合適的壓緊力和壓緊接觸面積。

(4)動模塊5利用斜撥桿4產生橫向運動而開合模。設計時考慮了它的受力點和運動平穩性,加長導向和配合間隙面,并在滑道底部開有減摩槽和潤滑油槽,降低摩擦阻力。斜撥桿采用25度角,鎖模塊14采用28度角,確保動模塊能順利開合模和鎖緊。

(5)鐵芯疊片由型芯11定位并置于型腔中,擠壓鑄造成型后型芯被包人制件中間,町在壓力下將澆u壓斷取出型芯。為提高生產串,制作了2件型芯交替使用。

(6)模具設計時考慮通用性,相同的尺寸單元設計成通用元件。只需更換動模塊5和型芯JI就可生產其它高度的制件。

4 應用效果

(1)在設計工藝參數下,用本模具進行試驗與生產,產品達到質量要求。

(2)模具動作靈活可靠,生產效率高,產品合格率在90%以上。

(3)模具通用性好,更換動模塊5和型芯11就可進行其它高度制件生產。

參考文獻

1 陳炳光 液態金屬模鍛模具設計 華中理工大學出版社,1989

2 李紹林,馬長福 裖和模具技術手冊 上海科學技術文獻出版社,1998

3 羅繼相 空壓機鋁合金連桿液態模鍛工藝研究 武漢交通科技大學學報,1998,22(6) (end)

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF