隨著信息技術(shù)的發(fā)展和制造業(yè)信息化工程實施的深入,企業(yè)對計算機輔助工藝過程設(shè)計(Computer aided Process Planning CAPP)系統(tǒng)的全局優(yōu)化能力及柔性應(yīng)用要求越來越高,無論是手工編制工藝還是采用傳統(tǒng)CAPP系統(tǒng),在工藝設(shè)計階段生成的是單一、剛性的工藝路線,由于未能有效地考慮車間設(shè)備瓶頸、材料短缺、其他任務(wù)占用及設(shè)備故障等隨機動態(tài)情況,將造成加工等待,甚至無法加工,使工藝路線不得不重新修改或使某些資源重復(fù)選用,而另外一些資源卻很少利用,因此,缺乏柔性的工藝難以支持生產(chǎn)調(diào)度系統(tǒng)做出全局優(yōu)化的加工進度安排和作業(yè)調(diào)度。

為解決上述問題,企業(yè)需建立適合制造企業(yè)實際情況的集成化CAPP系統(tǒng),要求CAPP不僅要實現(xiàn)產(chǎn)品零部件工藝過程的設(shè)計,同時要實現(xiàn)柔性的工藝表達、相關(guān)零件和工藝信息的查詢、統(tǒng)計和修改,以保證數(shù)據(jù)的一致性和更改的靈活性,滿足工藝信息管理的集成性要求。集成化的CAPP系統(tǒng)不僅可把工藝設(shè)計人員及工藝管理人員從大量的重復(fù)勞動中解放出來,還可通過與其它單元技術(shù)如企業(yè)資源計劃系統(tǒng)(Enterprise Resource Planning ERP)和制造執(zhí)行系統(tǒng)(Manufacturing Execution Systems MES)等實現(xiàn)信息集成,避免零部件及其工藝信息多次在工藝及制造執(zhí)行系統(tǒng)中輸人而可能產(chǎn)生的信息錯誤,從而實現(xiàn)工藝與設(shè)計,工藝與制造的全面集成。

本文提出了一種面向制造執(zhí)行的工藝過程模型,以該模型為核心,建立了集工藝設(shè)計與工藝管理為一體的面向產(chǎn)品及管理的制造工藝信息集成系統(tǒng),系統(tǒng)綜合檢索、變異和實例推理等混合決策技術(shù),覆蓋企業(yè)中典型零部件的工藝設(shè)計,實現(xiàn)了工藝設(shè)計與工藝管理的計算機化和信息化,同時實現(xiàn)產(chǎn)品工藝信息與MES系統(tǒng)的全面集成。

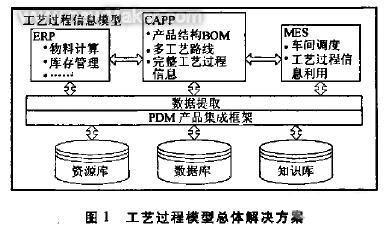

工藝過程模型的建立及表達方法針對企業(yè)信息化發(fā)展的實際需求,本文以過程集成為中心提出面向制造執(zhí)行的工藝過程模型,本模型通過多工藝路線的可視化表達與統(tǒng)一工藝過程信息來解決MES車間柔性調(diào)度及CAPP與MES工藝過程信息表達不一致等集成問題。面向制造執(zhí)行的工藝過程模型與CAPP、ERP和MES等系統(tǒng)間的關(guān)系如圖1所示。

1. 1零件加工的多工藝路線

在生產(chǎn)實際中,一個零件的加工常常可以通過多種工藝過程實現(xiàn),即1個零件可以有多條加工工藝路線。多工藝路線的不同之處在于工序數(shù)量的不同、工序順序的不同以及加工資源的可替換性等等。事實上,多工藝路線是零件加工的一個本質(zhì)特征,但目前常用的CAPP系統(tǒng)很少考慮到多種可行工藝路線的生成,對于每一個加工零件只提供單一的加工工藝路線,產(chǎn)生工藝路線的方法未考慮設(shè)備故障、生產(chǎn)任務(wù)堵塞等動態(tài)因素,較好的情況是僅考慮了部分生產(chǎn)調(diào)度的靜態(tài)因素,很大程度上限制了零件工藝表達的柔性,因此如何建立靈活關(guān)聯(lián)的零件多工藝路線以滿足加工車間生產(chǎn)調(diào)度的柔性是解決CAPP/MES全面集成的關(guān)鍵。本文提出了基于工藝過程模型的工藝設(shè)計方法,實現(xiàn)了在CAPP中多工藝路線自由設(shè)計的同時滿足MES的車間柔性調(diào)度。

1. 2統(tǒng)一工藝過程信息

許多制造工程和企業(yè)應(yīng)用軟件都要使用過程模型,包括生產(chǎn)調(diào)度、工藝規(guī)劃、工作流、企業(yè)經(jīng)營過程重組、仿真、過程建模和項目管理,其中的每一個應(yīng)用都有其相應(yīng)的表達過程模型的方法,在開發(fā)一種用于交換過程信息的標準時,遇到的主要困難是些不同的應(yīng)用過程賦予相同術(shù)語的意思各不相同。因此,如何解決過程信息集成是產(chǎn)品數(shù)據(jù)集成問題之后面臨的又一難題,本文提出的統(tǒng)一工藝過程信息主要從以下3個方面出發(fā)。

1) 充分的產(chǎn)品工藝數(shù)據(jù)

充分的產(chǎn)品工藝數(shù)據(jù)是保證工藝信息管理取得良好實際使用效果的前提。CAPP系統(tǒng)不僅要實現(xiàn)零部件工藝方法的設(shè)計,同時要生成與零部件工藝過程相關(guān)的大量工藝數(shù)據(jù),保證產(chǎn)品工藝數(shù)據(jù)的完整性,是實現(xiàn)產(chǎn)品工藝信息集成與共享的必要條件。

2)工藝數(shù)據(jù)的結(jié)構(gòu)化表達

過程信息的結(jié)構(gòu)化表達程度是衡量企業(yè)信息化實施成功與否的指標之一。CAPP系統(tǒng)在進行大量工藝數(shù)據(jù)設(shè)計與管理的同時,又要考慮到與其他單元技術(shù)的過程數(shù)據(jù)集成,數(shù)據(jù)表達的結(jié)構(gòu)化是保證CAPP/MES全面集成的基本要素。

3)工藝數(shù)據(jù)的一致性

為了便于工藝數(shù)據(jù)的維護,避免在多個系統(tǒng)中進行工藝數(shù)據(jù)的重復(fù)修改,造成數(shù)據(jù)維護的混亂,工藝基礎(chǔ)數(shù)據(jù)的統(tǒng)一維護及各個系統(tǒng)間工藝數(shù)據(jù)的一致性是解決此問題的關(guān)鍵因素。

2多工藝路線的表達及其建立方法

2. 1多工藝路線表達中注意的問題

傳統(tǒng)的CAPP系統(tǒng)的功能是為每個待加工零件生成一個優(yōu)化的加工工藝路線,在實際制造系統(tǒng)中實施時往往出現(xiàn)問題,因此在進行多工藝路線表達時要充分考慮以下問題。

1)工藝路線優(yōu)化需針對同一批多種零件,以促進生產(chǎn)計劃及調(diào)度系統(tǒng)(PPS) (Production Planping and Scheduling)的全局優(yōu)化。

2)充分考慮零件工藝路線中與工序順序無關(guān)及可替代工序等車間調(diào)度靜態(tài)因素,確保車間調(diào)度的柔性與零件加工的最優(yōu)化。

3)生成加工工藝時應(yīng)考慮車間層資源的使用瓶頸和隨機故障等動態(tài)狀況,避免造成加工等待,甚至無法加工等情況。

設(shè)計和開發(fā)可生成多工藝路線的CAPP系統(tǒng)是實現(xiàn)工藝設(shè)計與生產(chǎn)規(guī)劃功能集成、解決工藝計劃與實際生產(chǎn)脫節(jié)問題的有效途徑。因此也是當(dāng)前的研究熱點。

2.2多工藝路線中工序關(guān)系的表達方法

2.2.1固定加工順序表達法

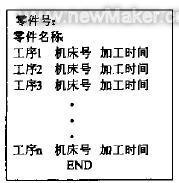

通常生產(chǎn)調(diào)度中存在的多條工藝路線是相互獨立的,彼此之間沒有加工上的邏輯關(guān)系,僅作為加工生產(chǎn)中主要工藝路線的候補工藝,使用的零件工藝文件格式見圖2。

圖2 固定加工順序的工藝文件格式

該方法的優(yōu)點是表達方式簡單明了,缺點是限制了加工的自由度及柔性,使得加工只能嚴格按給定的工藝順序進行,從而限制了柔性加工系統(tǒng)最優(yōu)指標的實現(xiàn),該方法對單機加工或JO&SHOP生產(chǎn)較合適。

2.2.2與或工序的描述

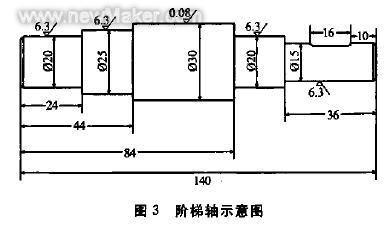

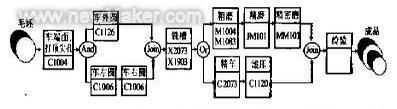

為了適應(yīng)生產(chǎn)調(diào)度柔性的特點,零件工藝描述必須既能反映零件的所有加工特征,又能反映出加工工序之間的約束關(guān)系,同時還能表示出加工工序的可替代性。本文采用多工藝網(wǎng)絡(luò)圖來表達零件工序間的約束關(guān)系,圖3所示為一典型階梯軸零件的示意圖,分析零件的所有加工特征,可以總結(jié)出各工序加工的約束關(guān)系,并繪制出典型軸零件的多工藝網(wǎng)絡(luò)圖,如圖4所示。

圖4 多工藝線路模型

圖4中,長方框表示工序節(jié)點,其中C1004或X2073表示所使用的機床設(shè)備的編碼,車間調(diào)度時可任意選擇工序節(jié)點下的一個設(shè)備作為加工設(shè)備,以避免資源瓶頸和隨機故障造成的加工等待,從而增加車間調(diào)度的柔性及加工效率;圓圈節(jié)點表示工序的關(guān)系,可以是"與"關(guān)系(And),表示一條工藝路線中可并行進行的工序,這些工序前后順序可調(diào),也可同時加工."或"關(guān)系(}r)表示可行的工藝路線及工序,可選擇任意一條作為加工路線的工序。"合并"(Join)代表上個與或關(guān)系的結(jié)點,用來標識工序關(guān)系的結(jié)束;箭頭線表示工序間的相鄰關(guān)系,可以根據(jù)箭頭線確定工序的前道工序與后道工序。

這里提出的零件多工藝路線僅提供零件的工序、可替代工序及工序加工順序之間的約束關(guān)系,至于實際生產(chǎn)中具體選擇什么樣的加工順序、每道工序中選擇哪一個可替代工序則完全由實際生產(chǎn)中的資源狀態(tài)、零件本身的加工情況以及用戶的具體要求進行選擇,零件的具體加工工藝路線不需要事先確定,待零件加工完成后才確定具體的工藝路線,并且相同類型的零件可能有不同的工藝路線,零件的具體加工工藝是在實際加工中根據(jù)系統(tǒng)的狀態(tài)及加工性能指標動態(tài)重組而成。

多工藝路線網(wǎng)絡(luò)圖可清楚地反映出各個工藝路線及其之間的關(guān)系,通過網(wǎng)絡(luò)圖可以全面地表達制造信息模型中多工藝路線的邏輯順序關(guān)系,解決了生產(chǎn)計劃與調(diào)度的實際應(yīng)用問題,為CAPP/MES的全面集成奠定了堅實的技術(shù)基礎(chǔ)。

2. 3多工藝路線的建立與表達

過程建模是一個領(lǐng)域?qū)<覍ζ涫煜さ倪^程或系統(tǒng)的運行知識確切清楚的描述。它可以是以過程為中心的視圖,著眼于過程的出現(xiàn)及其次序,有時,為了便于組織場景的描述,還采用以對象為中心的視圖,它更集中注意于參與活動的對象。過程建模是結(jié)構(gòu)化建模的主要技術(shù),通過過程模型的建立,明確回答系統(tǒng)要"怎么做"。為了解決不同系統(tǒng)中對于工藝過程信息表達術(shù)語不一致的問題,采用過程規(guī)范語言(Process Specification Language)來統(tǒng)一過程信息的術(shù)語,力求實現(xiàn)不同系統(tǒng)間的過程信息集成。

2.3.1過程規(guī)范語言

過程規(guī)范語言(PSL)是美國國家標準技術(shù)研究所(NIST)在綜合以前26種過程描述語言的基礎(chǔ)上,提出了基于本體論的新一代過程描述規(guī)范語言,主要是為了解決應(yīng)用軟件溝通和"信息孤島"問題,PSL的目的就是為過程的描述創(chuàng)造一種標準的建模語言,從而為在制造全生命周期中的多個與具體應(yīng)用相關(guān)過程的集成建立一種中間的描述語言。PSL采用知識交換格(Knowledge Interchange Format KIF)中性文件作為信息傳遞媒介,并且已經(jīng)發(fā)布了用XML語言的PSL文本,對研究和建立過程描述模型有重要的指導(dǎo)作用.

2. 3.2過程信息模型的建立與多工藝路線的表達

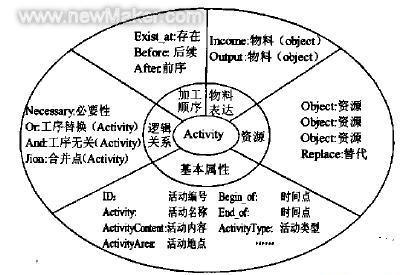

基于PSL的規(guī)范性,本文在PSL基礎(chǔ)上對產(chǎn)品的過程信息模型進行定義。對于生產(chǎn)過程中的每一個活動Activity(即圖3中每個結(jié)點所代表的工序),過程信息包括活動的基本屬性信息和關(guān)聯(lián)信息,基本屬性信息是指不與其他活動干涉的活動本身的屬性信息;關(guān)聯(lián)信息是指為了定位活動本身在工藝路線中的位置及活動間的關(guān)系而必需的屬性信息,例如工序間的邏輯關(guān)系和加工順序等,如圖5所示。

圖5 單個加工活動的工藝過程信息模型

由圖5可以看出,單個加工活動的工藝過程信息模型由基本屬性信息及順序關(guān)系、邏輯關(guān)系、資源選擇和物料表達等4個關(guān)聯(lián)信息組成,通過5個部分的信息描述可以完整表達工藝路線中單個加工活動的工藝過程信息,下面就每個部分所描述的加工活動信息從不同側(cè)面加以分析。

模型的基本屬性,包括活動的ID、名稱、類型及加工時間等靜態(tài)屬性信息,旨在描述工序活動的基本內(nèi)容,指導(dǎo)車間的正常生產(chǎn)加工。資源主要指工序中為了完成加工所需要的設(shè)備和工裝,采用可替代資源(Replace)的方法來解決車間資源的優(yōu)化調(diào)度與資源瓶頸問題。

工序間的順序關(guān)系,旨在解決工藝路線中每道工序加工先后的順序問題。通過關(guān)鍵字After, Before來定義本工序的緊前工序和緊后工序,便于計算機的自動識別及智能化生產(chǎn)。

工序間的邏輯關(guān)系分為And Or Join 3種邏輯表達方式,代表可替換工序、工序順序無關(guān)及工序關(guān)系合并點,可以滿足零件的多加工路線表達,實現(xiàn)車間調(diào)度系統(tǒng)的最優(yōu)化調(diào)度與生產(chǎn)。

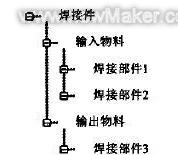

復(fù)雜加工件的物料表達。對于某些復(fù)雜加工件來說,傳統(tǒng)的工藝設(shè)計系統(tǒng)會通過在工序內(nèi)容中添加說明文字來指導(dǎo)車間工藝員的生產(chǎn),生產(chǎn)中必須有人的手工千預(yù)才能完成零件的加工生產(chǎn),大大影響生產(chǎn)的效率。本文通過輸人物料、輸出物料、物料間的動作及動作類型來描述零件的工序內(nèi)容,如圖6為焊接件加工的物料表達方法。

圖6 焊接件加工物料表達方法

圖6中,輸入物料即待加工的零件物料為焊接部件1和焊接部件2,輸出物料即加工后生成的零件為焊接部件3,輸人物料通過物料間的動作(即焊接,在焊接件的基本屬性中會列出)轉(zhuǎn)變成為輸出物料,由此整個焊接件的加工過程可以用計算機結(jié)構(gòu)化地表達出來,解決了傳統(tǒng)CAPP系統(tǒng)只能用文字描述復(fù)雜件加工方法的難題。

3多工藝路線模型在CAPP中的實現(xiàn)

3.1系統(tǒng)功能結(jié)構(gòu)模型

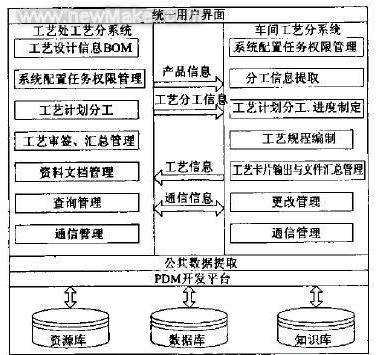

作者所在課題組針對某企業(yè)的需求,在PDM平臺下開發(fā)了面向制造執(zhí)行的工藝設(shè)計與管理系統(tǒng)(Integrated Process Planning and Management,簡稱IPPM),根據(jù)企業(yè)工藝系統(tǒng)工藝設(shè)計與管理的業(yè)務(wù)流程,整個工藝設(shè)計與管理系統(tǒng)是在企業(yè)局域網(wǎng)的網(wǎng)絡(luò)環(huán)境下,以多用戶客戶/服務(wù)器模式運行。

圖7 工藝設(shè)計與管理系統(tǒng)框架圖

系統(tǒng)的工藝處工藝分系統(tǒng)是以BOM的形式來對產(chǎn)品進行數(shù)據(jù)管理,企業(yè)的工藝處工藝分系統(tǒng)接收設(shè)計所的產(chǎn)品設(shè)計f30M及設(shè)計信息,在此基礎(chǔ)上進行相應(yīng)的工藝計劃分工后,零件的設(shè)計信息及分工信息下發(fā)到車間工藝分系統(tǒng),進行工藝規(guī)程的編制與信息的輸出,實現(xiàn)與MES系統(tǒng)的集成。

3. 2多工藝路線在IPPM中的實現(xiàn)

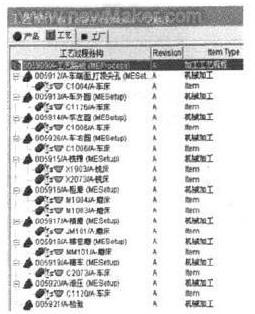

本文闡述的基于工藝過程信息模型的多工藝路線表達方法,同時用工藝設(shè)計與管理系統(tǒng)IPPM的工藝規(guī)程編制模塊進行模型的可視化及與MES集成實例化驗證,圖8為多工藝路線的樹結(jié)構(gòu)表達,可以直觀地看到多工藝路線包含的所有工序及工序的屬性信息和資源信息。

樹結(jié)構(gòu)中各工序間沒有加工順序的限制,順序以及邏輯關(guān)系可以通過IPPM的圖形化模塊表達。

4結(jié)語

本文系統(tǒng)研究了基于PSL進行工藝過程信息建模的技術(shù),提出了面向制造執(zhí)行的工藝過程模型,并以此模型為基礎(chǔ)設(shè)計開發(fā)了集成化工藝設(shè)計與管理系統(tǒng)〔IPPM),實現(xiàn)支持多工藝路線可視化表達的柔性工藝設(shè)計技術(shù),解決了工廠實際生產(chǎn)中面臨的車間調(diào)度柔性不夠與工序物料表達不完整的問題,為LAPP與MES、ERP等生產(chǎn)制造系統(tǒng)的集成奠定了堅實的基礎(chǔ)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF