模具是機械、汽車、電子、通訊、家電等行業的基礎工業裝備,對國民經濟的發展起著關鍵的作用.作為模具中的一個重要分支,注塑模具已經成為世界各國國民經濟發展的重要裝備.現代制造業對產品優質多樣化、制造過程柔性化、市場供貨快捷要求,使得通用CAD設計軟件不能完全滿足企業的特殊需要,在通用CAD軟件的基礎上開發企業自主的模具CAD系統十分必要.專用注塑模具CAD軟件系統,是在結合企業自身的實際情況,開發出符合國家標準、行業標準和企業標準的標準件庫、模具通用件庫以及標準模架庫的基礎上,建立完整的注塑模具自動設計模塊,以及相應的數據庫和設計過程數據流程管理系統,使系統能自動對數據進行提取、存儲、判斷和分析,設計出合理的模具產品,提高設計效率.本注塑模具CAD以參數化三維特征造型設計自動化軟件SolidWorks為開發平臺,其采用Para2solid底層核心,二次開發采用流行的OLE編程技術進行程序設計,完全基于Windows編程基礎.

1關于SolidWorks的二次開發

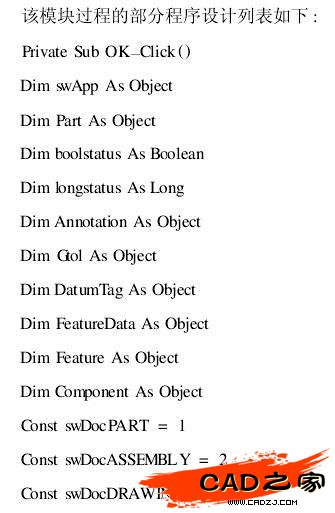

SolidWorks提供了基于OLE Automation的編程接口API(Application Programming Interface,應用編程接口),其包含數以百計的功能函數,這些函數提供了程序員直接訪問SolidWorks的能力,可以被VB、C/C++等編程語言調用,從而可以很方便地對SolidWorks進行二次開發.

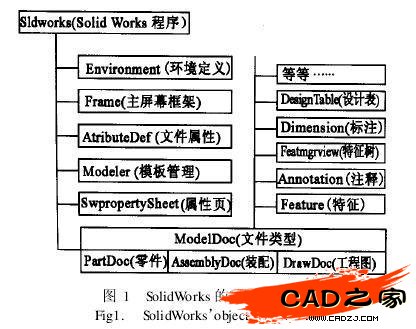

(1)對象模型樹

不管用VC++,VB,或者用VBA開發SolidWorks都要在調用SolidWorks對象的體系結構基礎上進行.在SolidWorks的API中,其各種功能都封裝在SolidWorks的對象中,和其他VB對象一樣,具有自己獨立的屬性、方法.通過調用SolidWorks的對象的屬性以及方法,可以實現各種功能.圖1是SolidWorks的對象模型樹.

(2)OLE Automation接口技術

OLE(Object Linking Embedding對象鏈接和嵌入)是Microsoft Windows系統和Visual Basic的編程基礎,為應用程序間的通信以及共享彼此部件提供了方法.OLE自動化允許通過使用高級宏語言或腳本語言如VBScript和JavaScript在一個應用程序內部操作另一個應用程序的屬性和方法,可以定制對象并提供應用程序間的互操作件,通過OLE Automation接口技術,面向對象的編程語言可以直接操縱SolidWorks的對象的屬性和方法滿足二次開發的需要.

(3)關于DLL

DLL(Dynamic Link Library,動態鏈接庫)是Windows操作系統提供的共享可執行代碼數據的基本手段.利用DLL可實現代碼的數據共享,很容易實現版本升級.必要時,開發者只需直接更新DLL而不用對應用程序本身作任何改動就可以對應用程序的功能和用戶接口作較大改善.DLL通常作為進程內組件被實現,當它被調入內存時,被裝入與調用它的應用程序相同的地址空間上.運行它時,DLL文件被連接,但它并不綁定到EXE文件中.用戶可以調用第三方或自己開發的DLL庫.SolidWorks支持使用VB或VC++等語言開發DLL庫文件,并且以插件的方式加載.

2系統的總體構架

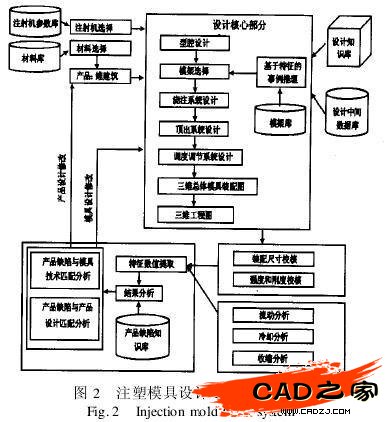

智能注塑模具設計系統如圖2所示,主要分為產品建模、模具自動設計、校核和分析、結果反饋修改四個模塊.

(1)產品建模:產品建模的目的不僅要設計出滿足要求的塑件,更重要的在于設計、制造出生產這種塑件的模具.通過產品模型,應為模具CAD提供足夠的信息,為自動生成模具成型零部件提供條件.產品特征建模模塊主要提供的信息有:模型的尺寸、材料、分型面對象、側芯的顏色顯示等,然后將這些信息存儲在模型當中,供模具自動設計模塊提取使用.

(2)模具設計模塊是一個基于知識的產品模具自動設計過程.設計過程模擬專家設計,采取從里向外設計,首先確定產品型腔,包括側抽芯,然后根據注射機參數設計型腔數目,選擇模架,設計頂出系統,溫度調節系統,最后生成模具的三維裝配圖.在這個自動化的過程中,每個步驟都需要調用知識庫中的知識和規則以及設計事例的知識.這個模塊還包括自動動態進行特征之間的尺寸檢查和干涉檢查等.

(3)校核和分析模塊主要是對裝配圖的尺寸鏈進行校核以及進行流動性能分析,然后將結果傳送給反饋模塊.

(4)結果反饋模塊分析來自校核和分析模塊的數據,與知識庫對比,分析判斷模具以及產品模型的缺陷,給出結果,并且反饋到模具的設計以及產品建模過程中.

3標準件與模架庫的開發應用

開發建立與CAD系統配套的標準件庫和模架標準庫,是智能模具CAD設計的重要內容之一.標準件庫的實用界面如圖3所示.模架庫涉及的類型和零件比較多,調用的數據庫復雜,由于是裝配體,其中零件屬性的驅動具有很大的代表性,其驅動連接過程體現了整個注塑模具CAD設計過程中的智能信息的傳遞和提取.圖4為D2M2E模架選用過程系統運行的界面效果.

4注塑模具CAD系統設計實例

以電話機殼模具設計為例,介紹S3DMAD注塑模CAD系統的工作過程:

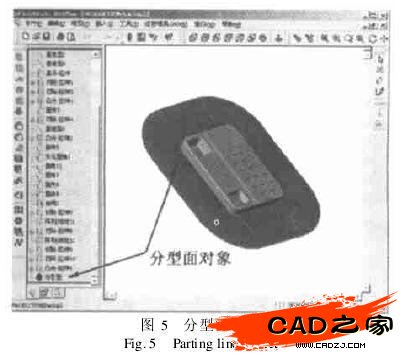

(1)在進行模具設計前必須對零件進行必要的處理,系統中采用分型面對象,由于分型面的復雜性,需要人工制作分型面,沿零件的分型面做一個曲面.圖5是一個分型面對象的示例.

(2)由注塑模具CAD菜單選擇模具設計向導,進入注塑模具設計向導第一步.在產品數據欄內輸入產品零件3D模型文件存取路徑和文件名稱,或者單擊瀏覽按鈕直接搜索查找相應的零件模型文件.在目標文件夾內輸入設計結果文件的保存路徑和位置.

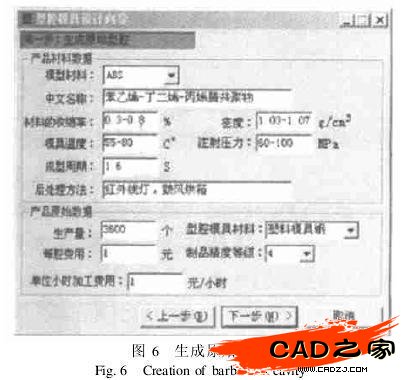

(3)模具設計向導第二步(圖6):輸入產品基本信息,提取材料信息:包括生產量、模具精度、模具材料等,生成模具原始型腔.

(4)模具設計向導第三步:選擇模具設計的依據.系統提供了四種不同的設計思路和設計依據,包括:根據生產率設計、根據注射量設計、根據注射壓力設計、根據鎖模力設計.

(5)模具設計向導第四步:確定型腔數目和布局方式.系統自動根據上步的選擇,設計型腔數目和布局方式;用戶也可以對此進行修改.系統會根據選擇確定的型腔的布局方案進行結構設計.

(6)模具設計向導第五步:選擇和確定模架.根據型腔的數據選擇合適的模架,默認的模架類型是:D-M-E,也可以人工選擇.

(7)模具設計向導第六步:生成澆注系統.選擇澆注系統的結構型式,系統自動計算澆注系統部分尺寸,并進行澆注系統結構設計和布局.

(8)模具設計向導第七步:生成頂出系統.選擇不同的頂出系統的頂出機構和頂出元件,系統自動設計整體的頂出系統和布局頂針的位置.

(9)模具設計向導第八步:溫度調節系統設計.有多種冷卻系統方案供選擇:隧道式冷卻系統和蜂窩式冷卻系統.選擇確定之后,系統會自動完成冷卻系統的結構設計和布局.

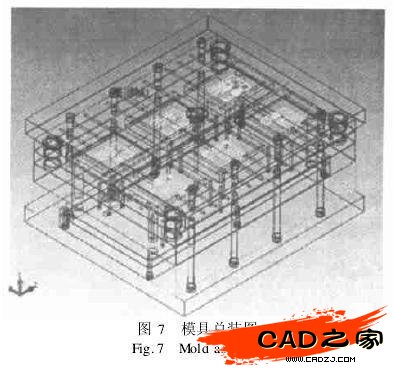

(10)模具設計向導第九步,完整的電話機殼注塑模具的總體結構方案設計完成,保存模具設計結果.全部零件和總體裝配結構的模型文件按指定的目標文件路徑保存.圖7為設計完成的電話機殼塑料模具的3D總體結構圖.

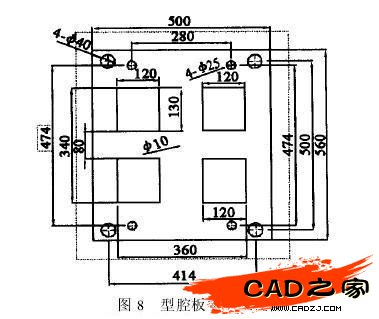

(11)工程圖的生成

模具3D總體結構設計完成后,S3DMAD系統可以根據用戶的需要生成所有零件部件的零件工程圖和裝配工程圖,并將工程圖按照要求的方式保存或輸出(如圖8所示).并可以根據CAM加工的要求,構建和輸出3D零件數控加工所需要的實體模型文件,供CAM系統數控編程功能模塊編程需要.

5結束語

在智能注塑模具CAD系統開發過程中,采用SolidWorks為支撐平臺,以Microsoft面向對象編程的OLE Automation技術為核心,采用基于特征的三維實體建模技術,突破了傳統注塑模具CAD通過人工進行判斷、分析,人工進行結果反饋的障礙.本系統軟件雖然是CAD二次開發軟件,但完全是一個獨立可靈活移植、以SolidWorks為平臺的插件模塊,其功能強大.運用智能專家系統,不但提高了注塑模具的設計效率,而且使模具設計結果更加準確合理.

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF