本文介紹了應用UG/NX軟件對汽車驅動橋殼進行參數化設計的方法,并對某輕型貨車建立了其驅動橋殼的動力學模型。在考察其變形、強度和剛度的基礎上,對影響橋殼強度和剛度的因素進行了設計研究,并進行了產品結構優化設計。和傳統的設計方法相比,這種方法提高了精度和效率。

1.前言

車輛驅動橋殼的功用是支承并保護主減速器、差速器和半軸等,使左右驅動車輪的軸向相對位置固定;同從動橋一起支承車架及其上的各總成重量;汽車行駛時,承受由車輪傳來的路面反作用力和力矩,并經懸架傳給車架。

驅動橋殼應有足夠的強度和剛度,質量小,并便于主減速器的拆裝和調整。由于橋殼的尺寸和質量比較大,制造較困難,故其結構型式在滿足使用要求的前提下,要盡可能便于制造。

驅動橋殼可分為整體式橋殼和分段式橋殼兩類。整體式橋殼具有較大的強度和剛度,且便于主減速器的裝配、調整和維修,因此普遍應用于各類汽車上。

目前,車輛驅動橋殼的設計大多還是圖解法,這種設計計算量大且很復雜,精度不高。應用計算機的可視化技術和參數化造型和建模能力,在車輛的設計階段進行三維實體建模,并利用有限元分析方法進行滿載荷靜力學分析,2.5倍滿載軸荷下的垂直彎曲強度和剛度計算,并進行模態分析和參數化結構優化。從而提高車輛驅動橋殼結構的設計水平,減少實際試驗研究費用和時間,提高設計效率。

2.UG軟件簡介及其結構分析方法

Unigraphics(UG) CAD/CAM/CAE系統提供了一個基于過程的產品設計環境,使產品開發從設計到加工真正實現了數據的無縫集成,從而優化了企業的產品設計與制造。而且,在設計過程中可進行有限元分析、機構運動分析、動力學分析和仿真模擬,提高設計的可靠性。

通過在實踐中運用UG軟件,作者總結了一套結構分析方法和分析步驟:

(1)參數化建模:包括建立構件的實體模型,建立設計變量,并施加約束和載荷等;

(2)滿載荷靜力學分析:確定8mm橋殼每米輪距變形量和最大許可應力值;

(3)結構模態分析:確定不同設計變量下的結構固有頻率及振型,并與試驗值比較;

(4)參數化優化設計:在指定優化目標、定義約束和定義變量之后,計算出最優結果。

3.有限元分析模型的建立

對產品進行參數化建模,可以用參數建立起零件內各特征之間的相互關系。同時,通過設計時設定的關聯參數,實現相關部件的關聯改變,可以有效地減少設計改變的時間及成本,并維護設計的完整性。設計軟件采用UG/NX,基于自頂向下(Top-Down)原則對產品進行設計,根據關鍵參數和UG/WAVE技術建立起零部件之間的幾何和位置的相關性。

建立好的參數化模型如下:

圖1 參數化模型

由于部件三維模型中的細節將影響整個結構的網格分布,增加網格的數量,使模型過于復雜。因此,對三維模型去掉那些對分析影響不大的特征(如倒角、圓角等)和一些小孔。

采用UG/Scenario for structure進行網格劃分,劃分網格時選用四面體10節點單元(四面體10節點單元具有較高的剛度及計算精度),全局單元尺寸大小為18.3,進行網格自動劃分,建立起橋殼有限元網格模型,共有63218個節點,32293個單元。

圖2 有限元模型

4.橋殼結構有限元分析

4.1 有限元分析方案

后橋是汽車中的重要部件,它承受著來自路面和懸架之間的一切力和力矩,是汽車中工作條件最惡劣的總成之一,如果設計不當會造成嚴重的后果。為保證后橋設計的可行性和工作的可靠性,在設計過程中必須對其應力分布、變形等進行計算和校核。

進行分析、評估和校核的項目如下:

(1)后橋殼垂直彎曲強度和剛度計算

(2)后橋總成模態分析,計算后橋殼總成的固有頻率及振型

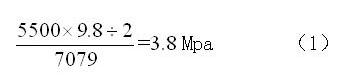

橋殼的相關數據:驅動橋滿載后軸重為5.5T,簧距880mm,輪距1586mm,板簧座上表面面積7079mm2,面載荷為材料09SiVL-8的彈性模量為 5Mpa,泊松比為0.3,材料密度為7850kg/m ,根據國內外經驗,垂向載荷均取為橋殼滿載負荷的2.5倍即為9.5MPa。材料許可應力[σ]s=510~610 MPa。

試驗數據: 滿載荷最大位移1.5mm。

4.2 結構靜力學分析

計算橋殼的垂直彎曲剛度和強度的方法是將后橋兩端固定,在彈簧座處施加載荷,將橋殼兩端6個自由度全部約束,在彈簧座處施加規定的載荷。當承受滿載軸荷時,根據國家標準,橋殼最大變形量不超過1.5mm/m,承受2.5倍滿載軸荷時,橋殼不能出現斷裂和塑性變形。

根據建立的有限元分析模型,通過PE solve解算器,計算了部件在2.5倍滿載荷條件下的位移和應力。

圖3 2.5倍滿載荷條件下的位移

圖4 2.5倍滿載荷條件下的應力

其結果如下:最大位移為1.561mm,最大應力出現在半軸套管約束處,為659.9Mpa,每米輪距的變形量為1.561mm/1.586m=0.98mm/m,小于規定的1.5mm/m,符合國家相關規定。

從圖4可以看出,在橋殼方形截面與牙包過渡的地方,其應力為280MPa左右,遠小于其許用應力[σ]s。

綜上分析,8mm厚度的橋殼本體是完全符合橋殼結構強度要求的。

4.3 結構模態分析

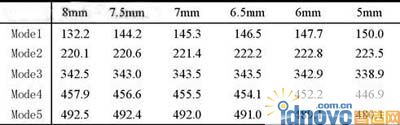

改變橋殼本體厚度做模態分析,結果如表1所示。

表1 不同厚度、模態橋殼的頻率

從上表可以看出,在厚度降低時,橋殼的固有頻率是在不斷地增加的,說明降低橋殼的厚度可以提高其低階固有頻率,從而提高橋殼剛度。

與試驗結果(一階頻率149Hz)比較,其一階頻率接近試驗結果,橋殼本體厚度為8mm的驅動橋殼的一階頻率與試驗絕對誤差為:

(149-132.2)/149×100%=11.2%

小于經驗值20%,說明模型的可靠性是有保證的。

5.橋殼優化設計

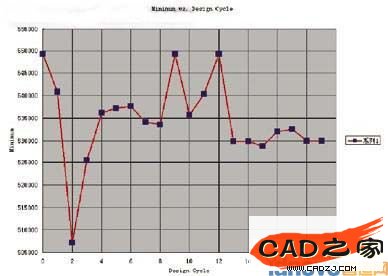

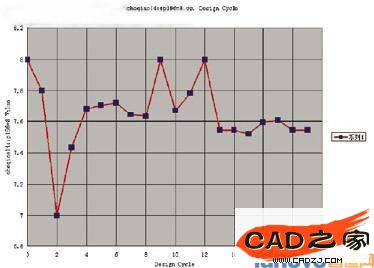

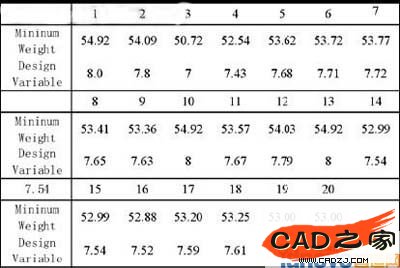

以重量最小化為定義目標,定義約束為許可應力。把橋殼的厚度定為設計變量,其最大值定為8mm,最小值定為6mm。表2為經過20次迭代后的結果[4,5]。

圖5 迭代質量變化曲線

圖6 迭代橋殼厚度變化曲線

由表2和圖6可以看出經過3次迭代,得到一個最優點,在7mm時橋殼的質量時50.72kg,質量比原來減輕了4.2kg。在同時滿足強度和剛度要求的情況下,從而實現了輕量化驅動橋殼的生產。

表2優化分析結果

6.結論

利用UG軟件建立了驅動橋殼的3D參數化模型,并利用有限元分析方法進行了2.5倍滿載軸荷下的垂直彎曲強度和剛度計算;并進行了模態分析和參數化結構優化。計算結果表明,該型驅動橋殼具有足夠的強度和剛度,這為該型驅動橋殼的輕量化設計提供了部分依據,有很大的實踐指導意義。

經過優化分析,使橋殼本體的厚度由8mm降至7mm,質量減少了4.2kg。

經查閱相關資料,改變牙包與方形截面過渡處的半徑也是一種有效的優化方案。

實踐表明,使用CAD/CAE方法設計驅動橋殼,具有耗時少,效率高,耗資少,變型方便,計算結果全面詳盡,勞動強度低等傳統設計方法不具備的優點。可以預見,如果CAD/CAE方法在我國的汽車工業企業中得到推廣,則必將對我國的汽車工業產生劃時代的影響。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF