搖枕、側(cè)架等鑄鋼件是鐵路貨車轉(zhuǎn)向架中重要的承載件,這些鑄件的質(zhì)量和性能直接影響到整車的運(yùn)行品質(zhì)。特別是在近年來鐵路貨車提速和新產(chǎn)品多極化的新形勢(shì)下,對(duì)此類件的設(shè)計(jì)、制造工藝提出了新的挑戰(zhàn)。為適應(yīng)市場(chǎng)做出快速反應(yīng)并且獲得質(zhì)量健全、制造周期短、滿足設(shè)計(jì)要求的鑄件,隨著公司的“并行工程”項(xiàng)目的深入和國(guó)家“863/CIMS”主題有關(guān)專家的指導(dǎo)下,我們開發(fā)一套“鑄造工藝與模具設(shè)計(jì)系統(tǒng)”來迎接這一挑戰(zhàn)。

2 系統(tǒng)環(huán)境建立

2.1 軟件選型

經(jīng)過對(duì)Pro/ENGINEER、I-deas、UG等著名三維設(shè)計(jì)軟件的比選,我們針對(duì)Pro/ENGINEER的專用鑄造模具設(shè)計(jì)模塊,選擇了該軟件做為三維工藝與模具設(shè)計(jì)平臺(tái)。

2.2 硬件、操作系統(tǒng)

根據(jù)軟件對(duì)系統(tǒng)環(huán)境的要求我們選擇了HiSense工作站(256MB內(nèi)存、10G硬盤)和Windows NT4.0操作系統(tǒng)。

3 三維模具設(shè)計(jì)流程

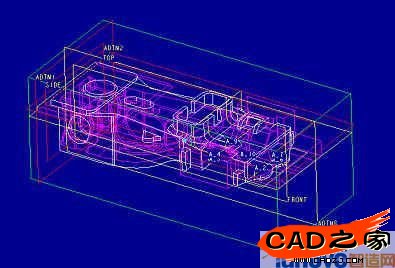

以鐵路貨車鑄鋼件搖枕為例(見圖(1)),介紹三維鑄造工藝與模具設(shè)計(jì)系統(tǒng)的開發(fā)流程。根據(jù)鑄造工藝的特殊性和Pro/E軟件的自身的特點(diǎn),在多次實(shí)踐中我們總結(jié)出了該鑄鋼件三維模具設(shè)計(jì)的一般方法。

圖(1)搖枕三維產(chǎn)品模型

3.1系統(tǒng)功能模型

參照該功能模型圖,根據(jù)Pro/E軟件的特點(diǎn)和本企業(yè)產(chǎn)品的結(jié)構(gòu)特性,我們?cè)诜磸?fù)實(shí)踐中提出幾個(gè)關(guān)鍵問題:

l 因工藝需要,將對(duì)三維鑄件產(chǎn)品模型進(jìn)行工藝尺寸調(diào)整,因此對(duì)模型的參數(shù)化要求較高,并且要求工藝調(diào)整后的尺寸鏈應(yīng)按設(shè)計(jì)要求的方向變化。

l 用Pro/E軟件進(jìn)行三維鑄件產(chǎn)品設(shè)計(jì)時(shí),拔模斜度必須在鑄造圓角完成前做出,否則拔模將不能進(jìn)行。而設(shè)計(jì)者不能預(yù)測(cè)拔模角中性基準(zhǔn)面的位置。

l 較大的鑄件內(nèi)腔砂芯需要分段處理,每個(gè)砂芯具有各自的拔模基準(zhǔn),無法在同一個(gè)平面上實(shí)現(xiàn)具有不同方向和位置的拔模斜度。

針對(duì)以上提出的問題我們實(shí)踐解決的方案如下:

l 我們針對(duì)不同的產(chǎn)品制定了建模協(xié)議,使模型在設(shè)計(jì)階段融入工藝特征,并控制模型按照要求的方向變化,使模型的參數(shù)化方向可控。

l 設(shè)計(jì)部門提交的產(chǎn)品模型必須分兩步進(jìn)行:①按并行工程的思想預(yù)發(fā)布中間產(chǎn)品(即不包含任何鑄造圓角但結(jié)構(gòu)完整的模型);②最終完整的三維設(shè)計(jì)產(chǎn)品(做參考使用)。

l 由于在鑄件產(chǎn)品設(shè)計(jì)過程中不能預(yù)測(cè)工藝是如何劃分砂芯的,況且即使知道操作起來也及其復(fù)雜,會(huì)失去模型參數(shù)化的彈性。因此,我們認(rèn)為解決這一問題最有效的方法是先將內(nèi)腔砂芯抽取后,按工藝需要將其劃分為多段Pro/E的Part零件,然后分別對(duì)其進(jìn)行拔模、圓角等一系列操作直到滿足設(shè)計(jì)要求為止(參考設(shè)計(jì)發(fā)布的最終產(chǎn)品)。

根據(jù)以上關(guān)鍵問題解決的方案和工藝現(xiàn)狀,我們摸索出一套適合本企業(yè)鑄鋼件模具的設(shè)計(jì)流程。

3.2 建模協(xié)議

建模協(xié)議是真正能體現(xiàn)“并行工程”思想的一個(gè)理論體系。它是三維數(shù)字化產(chǎn)品上下游之間數(shù)據(jù)繼承與溝通的前提。它的屬性是在產(chǎn)品設(shè)計(jì)過程中或產(chǎn)品的整個(gè)生命周期中始終貫穿工藝因素于其中。對(duì)于鑄造件來講,每種產(chǎn)品都有不同的結(jié)構(gòu)和尺寸鏈分布方式。因此,制訂鑄件的建模協(xié)議很難找到一般性規(guī)律,只能是針對(duì)某一產(chǎn)品或相似產(chǎn)品來制訂相應(yīng)的建模協(xié)議。我們?cè)谠O(shè)計(jì)搖枕時(shí)先后返工四次,原因是產(chǎn)品模型的建模隨意性較大,利用Pro/E軟件建模可謂“條條大路通羅馬”,要完成一個(gè)模型,使用的手段很多。通過多方法比較,我們終于找到了搖枕產(chǎn)品建模的基本方法。

通過摸索三維產(chǎn)品的建模協(xié)議,我們的體會(huì)是產(chǎn)品設(shè)計(jì)應(yīng)向系列化、集成化方向邁進(jìn),這樣可使企業(yè)新產(chǎn)品設(shè)計(jì)對(duì)市場(chǎng)做出敏捷反應(yīng),提高工作效率的同時(shí)降低員工的勞動(dòng)強(qiáng)度。

3.3 三維“概念工藝模型”

這里提出的“概念工藝模型”不是指真正意義上的工藝模型,只是提供給鑄造CAE軟件需要的形式。它的屬性是針對(duì)鑄造工藝的多方案比選。在概念模型上只體現(xiàn)鑄造CAE模擬軟件所需的基本結(jié)構(gòu)、準(zhǔn)確的工藝參數(shù)和尺寸而不能體現(xiàn)模具的詳細(xì)設(shè)計(jì)信息。和傳統(tǒng)的二維工藝與模具設(shè)計(jì)比較,三維的工藝與模具設(shè)計(jì)是不能只用一個(gè)三維模型把整個(gè)工藝思想完整體現(xiàn)出來的,而必須貫穿在整個(gè)模具設(shè)計(jì)的全過程中。

3.4 模擬報(bào)告

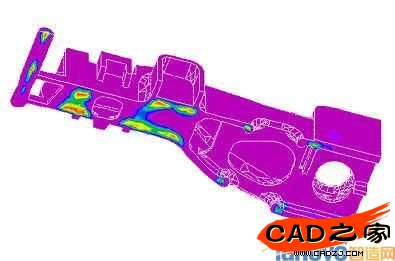

開始模具設(shè)計(jì)的前提是通過使用鑄造CAE軟件分析、比較多個(gè)工藝方案后,拿出一個(gè)較合理的模擬結(jié)果。然后以當(dāng)前的方案做為模具設(shè)計(jì)的基準(zhǔn)。通過參考模擬結(jié)果在容易出現(xiàn)鑄造缺陷的部位施加工藝措施,圖(2)是我們?cè)O(shè)計(jì)搖枕模具時(shí)的某一方案的模擬結(jié)果。顯然,容易出現(xiàn)缺陷的部位需要增加相應(yīng)的工藝措施來滿足產(chǎn)品質(zhì)量的要求,概念工藝模型也做相應(yīng)調(diào)整,直到模擬結(jié)果滿意,然后模具設(shè)計(jì)工作開始。這樣既保證了模具設(shè)計(jì)的有效性,又減少工裝驗(yàn)證的次數(shù)、降低新產(chǎn)品的開發(fā)成本。

圖(2)鑄造工藝方案比選

3.5 進(jìn)入模具設(shè)計(jì)環(huán)境

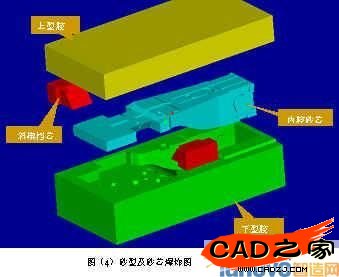

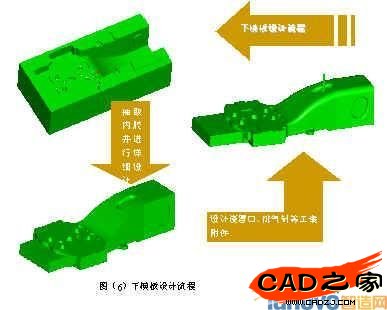

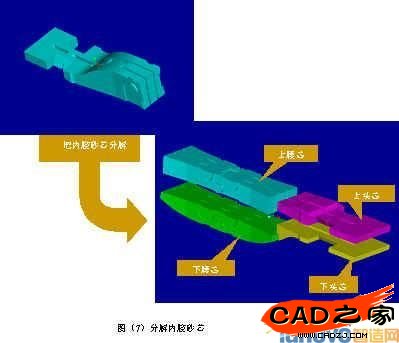

Pro/E軟件提供了一個(gè)Pro/CASTING模具設(shè)計(jì)模塊,利用該模塊可有效的對(duì)三維鑄件產(chǎn)品進(jìn)行增加鑄造收縮率、抽取砂芯、開模、設(shè)計(jì)芯頭等許多手段進(jìn)行模具設(shè)計(jì)。圖(3)是搖枕已經(jīng)裝配在模具設(shè)計(jì)環(huán)境中,并設(shè)計(jì)出了砂芯、芯頭、分型面等工作。圖(4)是搖枕在模具設(shè)計(jì)環(huán)境中經(jīng)過多次劃分形成一個(gè)鑄型裝配關(guān)系。包括上下砂型、內(nèi)腔砂芯、斜楔擋砂芯等。圖(5)是上砂型經(jīng)過重新進(jìn)入模具設(shè)計(jì)環(huán)境后再次抽取,得到的上模樣,然后進(jìn)行拔模、圓角、澆鑄系統(tǒng)、冒口和其它工裝附件設(shè)計(jì),直到滿足現(xiàn)場(chǎng)工藝要求為止。圖(6)是下模樣的設(shè)計(jì)流程方法同上。圖(7)是將內(nèi)腔砂芯劃分的操作流程。由于鑄件尺寸較大,內(nèi)腔砂芯無法用一個(gè)芯盒制作,根據(jù)現(xiàn)場(chǎng)工藝需要將其劃分為上下頭芯、上下腰芯,共需要設(shè)計(jì)四種芯盒。其難度在于每塊砂芯都要先設(shè)計(jì)拔模斜度然后倒圓角,最后在把砂芯裝配起來并進(jìn)行修正,確保鑄件內(nèi)腔的尺寸精確。修正后無誤的四種砂芯分別回到模具設(shè)計(jì)環(huán)境中又一次劃分,把芯盒劃分為可NC加工的活塊。

圖(3)進(jìn)入模具設(shè)計(jì)環(huán)境

在模具的整個(gè)設(shè)計(jì)過程中,始終是唯一的一個(gè)CAD核心模型,因此保證了模具原始信息的唯一性和正確性;另外,CAD自身的鏡象功能保證了上、下模樣定位的準(zhǔn)確,芯盒活塊的互換性好。這樣,模具的尺寸精度依賴于加工中心自身的加工精度。與手工操作比較,肯定是方便、快捷可靠性高,省去了檢測(cè)量規(guī)和檢測(cè)人員等冗長(zhǎng)而昂貴的操作過程。滿足現(xiàn)代企業(yè)規(guī)模化大生產(chǎn)的現(xiàn)狀。

3.6 信息反饋

從流程圖上可以看出,信息反饋包括兩方面的內(nèi)容:一是三維概念工藝模型與鑄造CAE軟件之間的信息反饋,通過不斷改進(jìn)工藝參數(shù)和工藝手段來獲得滿意的模擬結(jié)果,這里的工藝仿真過程大大節(jié)約現(xiàn)場(chǎng)的工藝驗(yàn)證費(fèi)用和時(shí)間,降低了產(chǎn)品投資成本的同時(shí)為產(chǎn)品早日投入市場(chǎng)贏得了時(shí)間;二是砂型虛擬裝配過程中的信息反饋,如出現(xiàn)干涉現(xiàn)象、鑄件壁厚不合理或芯頭間隙偏差等因素會(huì)及早反饋給上游設(shè)計(jì),這種直觀反映問題的方式可避免現(xiàn)場(chǎng)不必要的工裝驗(yàn)證過程,無疑又縮短了鑄件新產(chǎn)品的試制周期。

4 關(guān)鍵技術(shù)

4.1 建立通用平臺(tái)

通常情況下,每個(gè)項(xiàng)目都由一個(gè)項(xiàng)目組(team)來完成,成員之間分別完成不同的工作,最后由主管工藝師匯總。這需要一個(gè)本部門內(nèi)部乃至整個(gè)企業(yè)的通用平臺(tái),它是產(chǎn)品信息溝通和共享的紐帶。最直接有效的方法是:①建立系列模板文件。在該類文件中確立面基準(zhǔn)、層基準(zhǔn)、視圖基準(zhǔn)、質(zhì)量特性、及應(yīng)用制作BOM表相關(guān)的技術(shù),使將來做裝配時(shí)無障礙自動(dòng)生成BOM表。同時(shí)也有利于模具組件的系列化和標(biāo)準(zhǔn)化。②標(biāo)準(zhǔn)化結(jié)構(gòu)目錄。給每類產(chǎn)品定制一套完整的目錄結(jié)構(gòu),使工作條理化,分工明確,便于檢索和數(shù)據(jù)共享。

4.2 采用BFR(Basic Feature Region)技術(shù)

在模具設(shè)計(jì)過程中,可能出現(xiàn)后續(xù)的工藝特征與產(chǎn)品模型特征存在不恰當(dāng)?shù)年P(guān)系而發(fā)生沖突,筆者在反復(fù)實(shí)踐中摸索出解決這一問題的辦法是建立三維產(chǎn)品模型時(shí)采用BFR(Basic Feature Region 即基礎(chǔ)特征區(qū))技術(shù)。現(xiàn)說明如下供大家參考: 傳統(tǒng)二維設(shè)計(jì)時(shí)一般尺寸鏈較復(fù)雜,原因是為控制產(chǎn)品相關(guān)尺寸精度,而在三維設(shè)計(jì)過程中控制精度恰恰是它的優(yōu)勢(shì),因此可犧牲一定的尺寸鏈關(guān)系來增加模型參數(shù)化的彈性,這是筆者的觀點(diǎn)。現(xiàn)可以把模型規(guī)劃為幾個(gè)基礎(chǔ)特征區(qū)即BFR,每個(gè)BFR都有唯一的核心基準(zhǔn),在這個(gè)BFR內(nèi)所有的其他特征都參考這個(gè)核心基準(zhǔn),在BFR之間用唯一的參數(shù)關(guān)系建立關(guān)聯(lián),可以是尺寸關(guān)系、約束關(guān)系、方程關(guān)系等。這樣創(chuàng)建的模型參數(shù)化彈性較高,出現(xiàn)問題時(shí)有據(jù)可尋,易于協(xié)調(diào)。當(dāng)然,不同的產(chǎn)品模型具有不同的參考關(guān)系,也存在不同的BFR原型,需進(jìn)一步探討。一旦這種手段形成規(guī)模效應(yīng),那么在企業(yè)內(nèi)部數(shù)據(jù)溝通與共享將會(huì)更有前途。

5 結(jié)束語

三維鑄造模具設(shè)計(jì)在國(guó)內(nèi)起步較晚,尚處于摸索階段,可謂任重道遠(yuǎn),但隨著我公司并行工程項(xiàng)目的深入,將會(huì)摸索一套切實(shí)可行的三維鑄造模具設(shè)計(jì)的通用方法,提高工作效率,提高模具質(zhì)量。

參考文獻(xiàn):

pro/ENGINEER 模具設(shè)計(jì)手冊(cè)

pro/ENGINEER 進(jìn)階設(shè)計(jì)訓(xùn)練教材

pro/ENGINEER 中文建模指南

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF