1 引言

在數控加工中,如果只對加工過程進行幾何仿真,只仿真刀具、工件幾何體,僅以此來驗證NC程序的正確性和進行干涉校驗,那是遠遠不夠的。實際的加工過程是由機床、工件、刀具等構成的,是一個涉及到多種影響因素的綜合系統,其中由切削力引起的工件的變形將直接影響零件的質量,對材料成本高、精度要求高的零件尤其如此。因此,有必要從揭示切削內在機理建立加工過程模型入手,通過在計算機上仿真演示,來控制切削參數,以達到優化切削過程的目的。

隨著虛擬制造等新概念的提出,虛擬加工作為虛擬制造技術的一個十分重要的分支,其過程的研究在國內外受到越來越普遍的重視。同時,計算機圖形學,信息技術,CAD/CAM 技術,金屬切削原理,加工過程建模技術,分析技術以及虛擬現實技術等領域的新成就也為虛擬加工過程研究提供了良好的技術支撐。利用這些技術可以構建對加工過程進行研究和預測的實驗平臺。利用該平臺,在虛擬加工環境中,除了完成零件加工過程的幾何仿真,同時還要利用零件的幾何參數,材料的物理性能,加工過程切削參數建立起加上過程物理模型,并進行物理仿真,對加工過程的動態情況進行模擬,以期盡早發現加工過程中未能預料到的對加工質量產生不利影響的因素。為判斷產品設計的可加工性,調整和優化切削參數提供依據。

本文概要介紹了完成虛擬加工過程仿真的虛擬加工平臺的主要功能模塊。并對直齒圓柱銑刀三坐標銑削加工進行了討論。本文從零件、刀具的實體模型入手,討論了刀具掃描體的建立方法以及模擬材料切除,獲取零件在加工過程中的中間幾何模型的算法,并建立了材料切除過程中的切削力的模型。

2 虛擬加工平臺系統功能

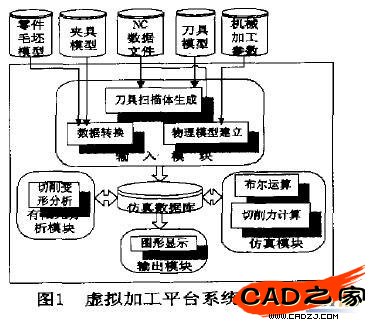

虛擬切削加工是指在數控機床上進行的切削加工過程在虛擬環境下的映射。采用虛擬加工環境可以為一些零件的加工提供一個試切環境。圖1所示為虛擬加工平臺系統功能框圖。該系統的硬件環境是 PIII550。并利用現有的 CAD/CAM軟件所具有的強大的幾何建模及NC程序生成的功能,建立虛擬加工所需的幾何模犁以及豐成相應的NC程序。所建立的幾何模型包括毛坯、零件、刀具和夾具等的幾何模型。所依據的建模平臺和分析平臺為 SolidWorks,CAMWorks,Cosmos/Works。該系統主要由四大核心模塊組成:輸入模塊,仿真模塊,分析模塊和輸出模塊。

物入模塊主要完成虛擬加工環境的構建或修正。加工環境的構建應包括幾何環境和物理環境。幾何環境的建立主要通過讀取毛坯、夾具和刀具等的幾何模型來實現。物理環境的構建是指與毛坯材料、刀具材料有關的參數、切削參數、裝夾定位參數與加工過程中切削力、切削變形有關的參數的確定。因此,輸入模塊的功能由以下幾個子功能組成。

(1)數據的輸入:讀取毛坯、零件、刀具等的CAD模型數據,讀取 NC程序及機械加工參數。

(2)刀具掃描體生成:根據 NC程序和刀具幾何模型生成刀具掃描體模型。

(3)數據轉換:將毛坯、零件、夾具和刀具掃描體模型轉換成便于仿真運算和圖形顯示的數據模型。

(4)物理模型的建立:讀取 NC程序中的相關參數,結合機械加工參數建立銑削加工物理仿真力學參數模型。

仿真模塊主要是通過布爾運算完成幾何仿真以及通過力學參數模型完成力學仿真計算。分析模塊的作用是,用有限元方法對切削力較大的位置進行詳細分析,分析由切削力引起的切削變形:反映動態切削力、切削變形等物理因素對零件的精度所產生的影響。由愉入模塊所構建的虛擬加工環境必須由輸出模塊以圖形的方式顯示出來。并且依據布爾運算得到的幾何模型數據輸出模塊還要直觀、逼真地將金屬切削過程顯示出來,同時還須將仿真模塊計算得到的切削力以切削力變化曲線的形式顯示出來,而由分析模塊得到的誤差也要由輸出模塊以云圖的形式直觀地顯示出來。

3 幾何仿真模型

從圖1可知,虛擬加工過程模型是由兩部分組成的。第一部分是加工過程幾何模型,第二部分則是加工過程物理模型。幾何仿真可以通過將刀具掃描體模型和毛坯模型作布爾運算來實現,其關鍵在于刀具掃描體模型的建立以及所采用的布爾運算算法的可靠性和效率。現著重對用直齒圓柱銑刀完成的平面輪靡銑肖吐加工進行討論。平面輪廓加工時,由于插補通常是用一段一段直線去逼近輪廓的。因此,刀具掃描體可以認為由三部分組成,起始部、中間部分和終止部分。其中,起始和終止部分是半圓柱面,而中間部分則是長方體的兩個平面。該平面可以很方便地由刀具中心軌跡平面沿該平面法線正反方向各自平移一個刀半徑值求得,并求出兩平面與起始和終止半圓柱面的交線。刀具的模型是以B-rep表示的。重新調整模型建立起起始、終止半圓柱面,兩平面的幾何和拓撲關系,從而構建起刀具掃描體的B-rep表示。至此,完成了幾何仿真中的第一步:刀具掃描體模型的建立。

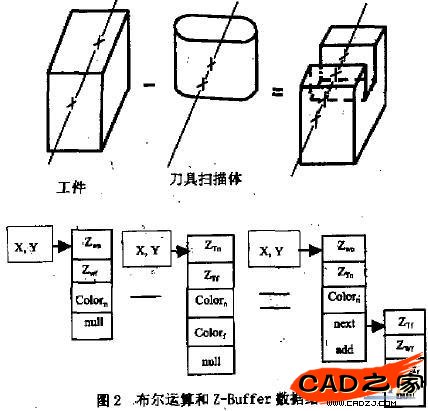

幾何仿真的第二步是實現工件和刀具掃描體的布爾運算。為了便于圖形顯示和實體間的布爾運算,在此采用了Z-Buffer數據模型。數據轉換子模塊負責將標準 CAD造型得到的毛坯模型和計算得到的刀具掃描體模型轉化為內部的 Z-Buffer數據模型。

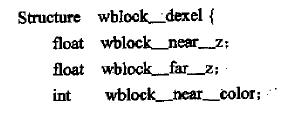

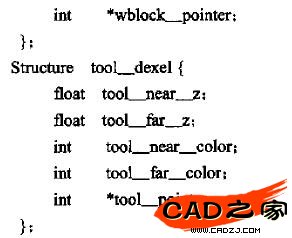

數據模型可以用光線投射法求得。因為當物體以邊界表示描述時,光線投射方法通常用來實現構造實體幾何操作,令投影平面與顯示平面一致,從每一個像素位置發射一根射線穿過物體,然后沿每根射線路徑定出表面相交部分,保存深度值。工件和刀具的數據結構為:

其運算過程如圖2所示。在數據結構中,對應每一點(x,y)有一個近端Z值Zx,遠端Z值Zy顏色值和指向該射線上下一個單元的指針。如圖所示,和工件的數據結構的不同之處在于刀具的數據結構中增加了遠端的顏色值,這樣可以方便布爾運算。圖中所示工拌開始時是毛坯,因此,沿射線方向只有一段,故指針為 null。同理,刀具的指針也為 null。當刀具切削工件時,如圖所示,兩個實體的布爾運算在采用Z-Buffer的數據結構后就簡化為視線方向的一維求差運算。對應像素(x,y)的射線。這時沿視線有四個交點,由于工件被刀具掃描體分成兩部分,視線被裁剪為兩段。因此,對應該像素點最少就有兩個單元。所進行的布爾運算只需對原來工件的數據結構進行更改,工件第一單元遠端Z值被刀具的近端Z值替換、指針不再等于零而是指向新產生的單元,而新單元的近端Z值為刀具的遠端Z值。遠端Z值是原工件單元的遠端Z值。顏色等于刀具的遠端顏色值,指針為零。系統對所有的像素不斷重復進行著這樣的一維運算。該種算法的分辨率取決于緩沖器的容量。

4 結論

本文對虛擬加工平臺中的加工過程模型作了研究,并認為加工過程的仿真不能僅僅指幾何仿真還必須有物理仿真。文中對刀具掃描體模型的構建及用 Z-Buffer完成布爾運算進行了詳細的討論。同時建立了銑削加工瞬時切削力模型。并嘗試用Z-Buffer模型將切削力模型和幾何仿真模型結合起來,完成瞬時切削力的計算。

在數控加工中,如果只對加工過程進行幾何仿真,只仿真刀具、工件幾何體,僅以此來驗證NC程序的正確性和進行干涉校驗,那是遠遠不夠的。實際的加工過程是由機床、工件、刀具等構成的,是一個涉及到多種影響因素的綜合系統,其中由切削力引起的工件的變形將直接影響零件的質量,對材料成本高、精度要求高的零件尤其如此。因此,有必要從揭示切削內在機理建立加工過程模型入手,通過在計算機上仿真演示,來控制切削參數,以達到優化切削過程的目的。

隨著虛擬制造等新概念的提出,虛擬加工作為虛擬制造技術的一個十分重要的分支,其過程的研究在國內外受到越來越普遍的重視。同時,計算機圖形學,信息技術,CAD/CAM 技術,金屬切削原理,加工過程建模技術,分析技術以及虛擬現實技術等領域的新成就也為虛擬加工過程研究提供了良好的技術支撐。利用這些技術可以構建對加工過程進行研究和預測的實驗平臺。利用該平臺,在虛擬加工環境中,除了完成零件加工過程的幾何仿真,同時還要利用零件的幾何參數,材料的物理性能,加工過程切削參數建立起加上過程物理模型,并進行物理仿真,對加工過程的動態情況進行模擬,以期盡早發現加工過程中未能預料到的對加工質量產生不利影響的因素。為判斷產品設計的可加工性,調整和優化切削參數提供依據。

本文概要介紹了完成虛擬加工過程仿真的虛擬加工平臺的主要功能模塊。并對直齒圓柱銑刀三坐標銑削加工進行了討論。本文從零件、刀具的實體模型入手,討論了刀具掃描體的建立方法以及模擬材料切除,獲取零件在加工過程中的中間幾何模型的算法,并建立了材料切除過程中的切削力的模型。

2 虛擬加工平臺系統功能

虛擬切削加工是指在數控機床上進行的切削加工過程在虛擬環境下的映射。采用虛擬加工環境可以為一些零件的加工提供一個試切環境。圖1所示為虛擬加工平臺系統功能框圖。該系統的硬件環境是 PIII550。并利用現有的 CAD/CAM軟件所具有的強大的幾何建模及NC程序生成的功能,建立虛擬加工所需的幾何模犁以及豐成相應的NC程序。所建立的幾何模型包括毛坯、零件、刀具和夾具等的幾何模型。所依據的建模平臺和分析平臺為 SolidWorks,CAMWorks,Cosmos/Works。該系統主要由四大核心模塊組成:輸入模塊,仿真模塊,分析模塊和輸出模塊。

物入模塊主要完成虛擬加工環境的構建或修正。加工環境的構建應包括幾何環境和物理環境。幾何環境的建立主要通過讀取毛坯、夾具和刀具等的幾何模型來實現。物理環境的構建是指與毛坯材料、刀具材料有關的參數、切削參數、裝夾定位參數與加工過程中切削力、切削變形有關的參數的確定。因此,輸入模塊的功能由以下幾個子功能組成。

(1)數據的輸入:讀取毛坯、零件、刀具等的CAD模型數據,讀取 NC程序及機械加工參數。

(2)刀具掃描體生成:根據 NC程序和刀具幾何模型生成刀具掃描體模型。

(3)數據轉換:將毛坯、零件、夾具和刀具掃描體模型轉換成便于仿真運算和圖形顯示的數據模型。

(4)物理模型的建立:讀取 NC程序中的相關參數,結合機械加工參數建立銑削加工物理仿真力學參數模型。

仿真模塊主要是通過布爾運算完成幾何仿真以及通過力學參數模型完成力學仿真計算。分析模塊的作用是,用有限元方法對切削力較大的位置進行詳細分析,分析由切削力引起的切削變形:反映動態切削力、切削變形等物理因素對零件的精度所產生的影響。由愉入模塊所構建的虛擬加工環境必須由輸出模塊以圖形的方式顯示出來。并且依據布爾運算得到的幾何模型數據輸出模塊還要直觀、逼真地將金屬切削過程顯示出來,同時還須將仿真模塊計算得到的切削力以切削力變化曲線的形式顯示出來,而由分析模塊得到的誤差也要由輸出模塊以云圖的形式直觀地顯示出來。

3 幾何仿真模型

從圖1可知,虛擬加工過程模型是由兩部分組成的。第一部分是加工過程幾何模型,第二部分則是加工過程物理模型。幾何仿真可以通過將刀具掃描體模型和毛坯模型作布爾運算來實現,其關鍵在于刀具掃描體模型的建立以及所采用的布爾運算算法的可靠性和效率。現著重對用直齒圓柱銑刀完成的平面輪靡銑肖吐加工進行討論。平面輪廓加工時,由于插補通常是用一段一段直線去逼近輪廓的。因此,刀具掃描體可以認為由三部分組成,起始部、中間部分和終止部分。其中,起始和終止部分是半圓柱面,而中間部分則是長方體的兩個平面。該平面可以很方便地由刀具中心軌跡平面沿該平面法線正反方向各自平移一個刀半徑值求得,并求出兩平面與起始和終止半圓柱面的交線。刀具的模型是以B-rep表示的。重新調整模型建立起起始、終止半圓柱面,兩平面的幾何和拓撲關系,從而構建起刀具掃描體的B-rep表示。至此,完成了幾何仿真中的第一步:刀具掃描體模型的建立。

幾何仿真的第二步是實現工件和刀具掃描體的布爾運算。為了便于圖形顯示和實體間的布爾運算,在此采用了Z-Buffer數據模型。數據轉換子模塊負責將標準 CAD造型得到的毛坯模型和計算得到的刀具掃描體模型轉化為內部的 Z-Buffer數據模型。

數據模型可以用光線投射法求得。因為當物體以邊界表示描述時,光線投射方法通常用來實現構造實體幾何操作,令投影平面與顯示平面一致,從每一個像素位置發射一根射線穿過物體,然后沿每根射線路徑定出表面相交部分,保存深度值。工件和刀具的數據結構為:

其運算過程如圖2所示。在數據結構中,對應每一點(x,y)有一個近端Z值Zx,遠端Z值Zy顏色值和指向該射線上下一個單元的指針。如圖所示,和工件的數據結構的不同之處在于刀具的數據結構中增加了遠端的顏色值,這樣可以方便布爾運算。圖中所示工拌開始時是毛坯,因此,沿射線方向只有一段,故指針為 null。同理,刀具的指針也為 null。當刀具切削工件時,如圖所示,兩個實體的布爾運算在采用Z-Buffer的數據結構后就簡化為視線方向的一維求差運算。對應像素(x,y)的射線。這時沿視線有四個交點,由于工件被刀具掃描體分成兩部分,視線被裁剪為兩段。因此,對應該像素點最少就有兩個單元。所進行的布爾運算只需對原來工件的數據結構進行更改,工件第一單元遠端Z值被刀具的近端Z值替換、指針不再等于零而是指向新產生的單元,而新單元的近端Z值為刀具的遠端Z值。遠端Z值是原工件單元的遠端Z值。顏色等于刀具的遠端顏色值,指針為零。系統對所有的像素不斷重復進行著這樣的一維運算。該種算法的分辨率取決于緩沖器的容量。

4 結論

本文對虛擬加工平臺中的加工過程模型作了研究,并認為加工過程的仿真不能僅僅指幾何仿真還必須有物理仿真。文中對刀具掃描體模型的構建及用 Z-Buffer完成布爾運算進行了詳細的討論。同時建立了銑削加工瞬時切削力模型。并嘗試用Z-Buffer模型將切削力模型和幾何仿真模型結合起來,完成瞬時切削力的計算。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF